Густой концентрат насыщенного куриного бульона заводы

Когда слышишь про густой концентрат насыщенного куриного бульона, многие представляют себе просто упаковку с порошком. А на деле — это целая технологическая цепочка, где каждый этап влияет на конечный вкус и аромат. Часто сталкиваюсь с тем, что даже опытные технологи недооценивают важность контроля влажности на стадии выпаривания. Помню, как на одном из подмосковных производств пытались сэкономить на системе сушки — получили комковатый продукт с неравномерной экстракцией. Пришлось перерабатывать всю партию.

Технологические нюансы производства

Основная сложность в работе с концентратом — сохранение летучих ароматических соединений. Если перегреть бульон на стадии упаривания, вместо насыщенного куриного профиля получишь жженый привкус. Мы в свое время экспериментировали с температурными режимами и пришли к выводу, что оптимально — многоступенчатый нагрев не выше 85°C. Хотя некоторые китайские производители, та же ООО Хэнань Байвэйфан Пищевые Технологии, используют и более жесткие параметры — но у них своя сырьевая база.

Интересно наблюдать, как меняется консистенция концентрата в зависимости от содержания коллагена. Если в сырье попадаются старые птицы — продукт получается слишком желеобразным, что создает проблемы при фасовке. Как-то раз пришлось остановить линию из-за забившихся форсунок дозатора — весь цех простаивал полсмены. Теперь всегда требуем лабораторные пробы по возрасту птицы перед приемкой.

Еще один момент — взаимодействие с оборудованием. Нержавеющая сталь — не панацея, некоторые сплавы все равно дают окисление. Пришлось на собственном опыте убедиться, когда партия концентрата приобрела металлический привкус. Теперь используем только керамические покрытия в зоне контакта с продуктом, хотя это и удорожает процесс.

Сырьевые особенности и региональные отличия

Работая с разными поставщиками, заметил интересную закономерность: куры из южных регионов дают более выраженный вкус, но хуже желируются. Возможно, из-за особенностей кормления. Коллеги из ООО Хэнань Байвэйфан Пищевые Технологии как-то делились наблюдениями — у них похожая ситуация с местным сырьем. Хотя на их сайте https://www.bwf-food.ru упоминается универсальная технология, но я suspect, что для разных рынков они все же корректируют рецептуры.

Особенно чувствителен показатель золы — если превышает 4%, вкус становится грубым. Один раз приняли партию с показателем 4.2% — пришлось пускать на низкосортные линии. Хотя для супов быстрого приготовления такой вариант еще проходит, но для премиального сегмента уже нет.

Заметил, что сезонность влияет на цвет концентрата. Зимой продукт получается светлее — вероятно, из-за изменения рациона птицы. Приходится постоянно корректировать параметры карамелизации, чтобы сохранить стабильный цвет. Мелкие производители часто этого не учитывают, отсюда и разнобой между партиями.

Проблемы контроля качества

С органолептикой вечная головная боль — один технолог чувствует легкую горчинку, другой нет. Ввели слепые пробы с привлечением минимум трех дегустаторов. Интересно, что после заморозки некоторые дефекты вкуса проявляются ярче — возможно, из-за кристаллизации жиров. Это мы обнаружили случайно, когда забыли пробы в морозильной камере.

С микробиологией проще — здесь все по стандартам. Хотя один раз столкнулись с аномальным ростом дрожжей в герметичной упаковке. Оказалось, проблема в остаточной влажности всего 0.3% выше нормы. Теперь держим образцы под наблюдением 14 дней вместо стандартных 7.

Соль — отдельная тема. Если использовать мелкодисперсную ?Экстру? — продукт слеживается. Перешли на чешскую соль специального помола — проблема исчезла, но себестоимость выросла. Пришлось оптимизировать другие этапы, чтобы сохранить маржу.

Упаковка и логистические вызовы

С полипропиленовыми пакетами не все так просто — казалось бы, обычная ламинация, а через месяц хранения концентрат начинает окисляться. Пришлось переходить на пятислойные материалы с барьерным слоем. Дорого, но потери снизили на 23%.

Температурные перепады при транспортировке — бич всей отрасли. Как-то отгрузили партию в Казахстан — машина сломалась в пути, продукт три дня грелся на солнце. После этого случая ввели обязательные термоиндикаторы в каждую коробку.

Интересный опыт переняли у китайских коллег — они используют вакуумную усадку групповой упаковки. Пробовали повторить — действительно, защищает от влаги лучше. Но оборудование дорогое, пока внедрили только на одной линии.

Перспективы и тренды рынка

Сейчас наблюдается движение в сторону чистых этикеток — без усилителей вкуса. Приходится работать над натуральными комбинациями специй. Интересно, что ООО Хэнань Байвэйфан Пищевые Технологии в своем ассортименте предлагают варианты без глутамата, хотя традиционно китайские производители его активно используют. Видимо, адаптируются под требования рынка.

Заметил растущий спрос на органические варианты — но здесь сложно с сырьем. Чтобы получить сертификат, нужно полностью перестраивать цепочку поставок. Пока пробуем делать небольшие экспериментальные партии.

Интересно развивается направление функциональных добавок — с коллагеном, например. Но технологически сложно совместить с классическим густым концентратом насыщенного куриного бульона — либо вкус страдает, либо текстура. Продолжаем эксперименты.

В целом, рынок густого концентрата куриного бульона становится более сегментированным. Если раньше все гнались за универсальностью, то теперь нужны специализированные решения — для ресторанов, для пищепромов, для розницы. И в каждом случае — свои требования к плотности, солености, ароматике. Вот где пригождается многолетний практический опыт, а не только технологические карты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Чистый порошок из улиток

Чистый порошок из улиток -

Приправа со вкусом стейка

Приправа со вкусом стейка -

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Приправа со вкусом томата

Приправа со вкусом томата -

Порошок цельного яйца

Порошок цельного яйца -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

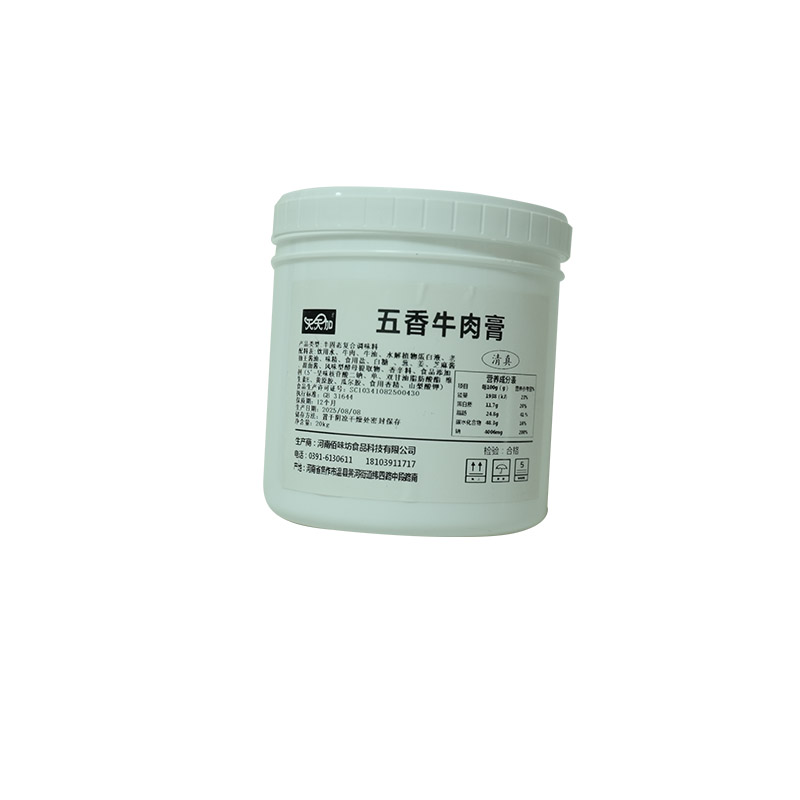

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок для куриного бульона

Порошок для куриного бульона

Связанный поиск

Связанный поиск- Сушеная рыба народов севера

- Острый густой концентрат для раков

- Купить яичный порошок розница поставщик

- Яичный порошок своими руками в домашних условиях цена

- Производители яичного порошка цена

- Порошок соленого яичного желтка заводы

- Яичный порошок цена за 1 кг основный покупатель

- Майонез с сухого яичного порошка основный покупатель

- Купить яичный порошок розница

- Оригинальный куриный порошок цена