Изготовление яичного порошка заводы

Когда говорят про изготовление яичного порошка, многие представляют просто сушку яичной массы - но на деле это целая наука с десятками технологических нюансов. В нашей линейке на bwf-food.ru мы шли к оптимальной технологии лет пять, через три смены оборудования и две серьезные ошибки в температурных режимах.

Технологические тонкости

Главный парадокс - чем выше пытаешься поднять КПД сушки, тем больше рискуешь получить продукт с денатурированным белком. Мы в ООО Хэнань Байвэйфан Пищевые Технологии на своем опыте выяснили: оптимальная температура на втором контуре распылительной сушки должна быть не выше 58°C, хотя большинство заводы работают на 62-65°C. Да, производительность падает на 15%, но сохраняется растворимость на уровне 98%.

Свежесть сырья - отдельная головная боль. Когда запускали линию, думали - берем яйцо категории С1, дешевле. Оказалось, даже незначительные отклонения в кислотности желтка дают при сушке тот самый 'металлический' привкус, который потом клиенты спрашивают. Пришлось переходить на яйцо не старше 3 суток, хоть и дороже.

Интересно наблюдение по влажности: если в цехе выше 45%, порошок начинает комковаться уже на выходе из башни. Пришлось ставить дополнительные осушители - расходы не планировали, но без этого никак. Кстати, наш цельномолочный яичный порошок как раз стабильно проходит контроль по сыпучести благодаря этому решению.

Оборудование и его капризы

Распылительные сушилки - сердце производства, но их обслуживание это отдельная история. Например, форсунки нужно менять каждые 320 часов работы, а не 500, как пишет производитель. Проверили на трех типах оборудования - везде одинаково. Если тянуть до 500 часов, начинается перегрев продукта в зоне распыла.

Система фильтрации воздуха - та еще головная боль. Ставили сначала стандартные HEPA-фильтры, но для яичного порошка нужна особенная тонкость очистки - частицы меньше 5 микрон прилипают к готовому продукту и создают проблемы с однородностью. Перешли на мембранные фильтры, дороже, но качество стабилизировалось.

Автоматизация - казалось бы, благо. Но когда программируешь линию на определенные циклы, не учитываешь сезонные изменения влажности яиц. Весной скорлупа тоньше, белок жиже - пришлось вводить корректирующие коэффициенты вручную. До сих пор нет универсального решения.

Контроль качества

Сальмонелла - вечный кошмар всех производителей. Мы в ООО Хэнань Байвэйфан Пищевые Технологии используем трехступенчатый контроль: ультрафиолет на входе сырья, пастеризация при 68°C ровно 6.5 минут (не 5 и не 8 - проверяли), и финальное УФ-облучение уже сухого продукта. Дорого, но за 7 лет ни одного случая.

Цвет продукта - важнейший показатель. Идеальный яичный порошок должен быть бледно-кремовым, не белым и не желтым. Добились стабильности только когда начали отслеживать корм кур-несушек - оказалось, кукуруза в рационе дает тот самый нужный оттенок.

Растворимость - бич многих производителей. Наш способ проверки простой: 10 г порошка на 100 мл воды 25°C, размешиваем магнитной мешалкой ровно 90 секунд. Должна получиться однородная жидкость без комков. Если есть осадок - ищем проблему в температуре сушки или времени хранения сырья.

Упаковка и логистика

С кислородом бороться бесполезно - нужно минимизировать его воздействие. Используем трехслойные пакеты с азотной продувкой, но ключевое - скорость упаковки. От выхода из сушилки до герметизации должно проходить не больше 12 минут. Дольше - начинается окисление.

Хранение - отдельная наука. Даже идеально упакованный продукт меняет свойства при перепадах температур. Выяснили опытным путем: если склад греется днем выше 18°C, через месяц растворимость падает на 3-4%. Пришлось строить климат-контроль с точностью до 1°C.

Транспортировка - вечная проблема. Когда отправляли первую партию в Казахстан, не учли перепады высот - упаковка 'вздулась' из-за перепадов давления. Теперь все грузы летят только с кислородными поглотителями, хоть это и +7% к себестоимости.

Экономика производства

Себестоимость - больное место. Из 1 тонны жидкого яйца получается примерно 250 кг порошка, но это в идеальных условиях. На практике - 230-240 кг, учитывая потери на очистке оборудования и калибровке. Многие заводы скрывают эти цифры, но мы на bwf-food.ru всегда даем реальные расчеты клиентам.

Энергозатраты - сушка съедает 65% всей электроэнергии. Пытались ставить рекуператоры, но для изготовление яичного порошка они неэффективны - влажность выходящего воздуха слишком высокая. Оказалось дешевле договориться о ночном тарифе и гонять основные циклы с 23:00 до 6:00.

Маркетинг - интересный момент. Когда мы добавляли в ассортимент цельномолочный яичный порошок, думали - будет нишевый продукт. Оказалось, его берят даже кондитерские фабрики, которым важна стабильность параметров больше, чем цена. Теперь это 40% нашего оборота.

Перспективы и тупики

Пробовали делать обогащенный продукт - с витаминами, с лецитином. Рынок не оценил - говорили, 'неестественно'. Вернулись к классической рецептуре, но с улучшенными показателями безопасности.

Автоматизация контроля - вот где реальный прогресс. Недавно поставили камеры с ИИ-анализом цвета продукта на конвейере. Система сама корректирует параметры сушки, если видит отклонение. Пока работает с 80% точностью, но уже экономит 3% брака.

Что точно не будем делать - не пойдем по пути удешевления. Видели, как конкуренты добавляют соевую муку в продукт - получается дешевле, но вкус уже не тот. Мы в ООО Хэнань Байвэйфан Пищевые Технологии держимся за качество, даже если приходится работать с меньшей маржой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

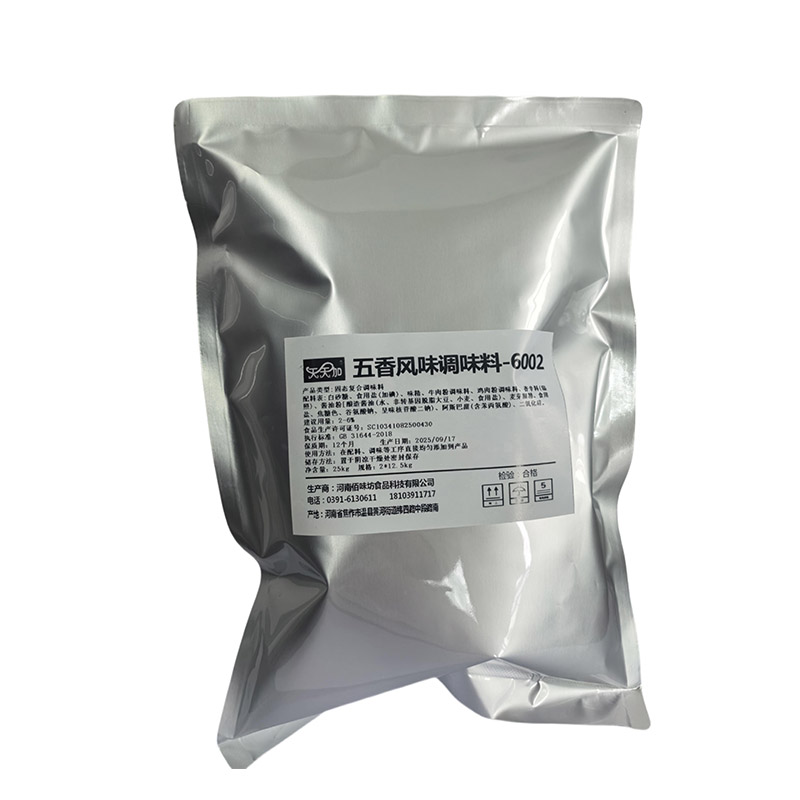

Приправа «Пять специй»

Приправа «Пять специй» -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Порошок из яичного желтка

Порошок из яичного желтка -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

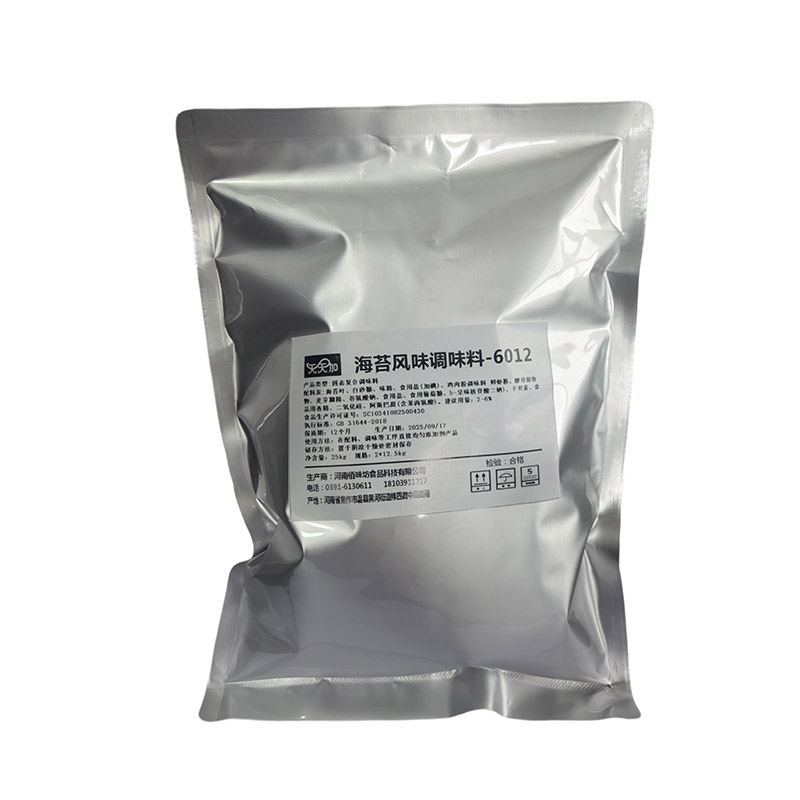

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка

Связанный поиск

Связанный поиск- Концентрат насыщенного говяжьего бульона завод

- Густой концентрат натурального куриного бульона производитель

- Сушеная рыба с картошкой

- Порошок со вкусом хуншао из говядины заводы

- Купить яичный порошок розница основный покупатель

- Порошок яичного желтка-2 заводы

- Порошок яичного желтка-127 основный покупатель

- Сухой яичный порошок белок поставщики

- Рыба к пиву сушеная виды

- Порошок курицы с высоким содержанием умами заводы