Как изготавливают яичный порошок производитель

Если честно, когда вижу запросы про 'производитель яичного порошка', всегда хочется уточнить — люди часто представляют себе просто сушёные яйца, а на деле там целая технологическая цепочка с кучей подводных камней. Сам лет пять назад думал, что главное — температура сушки, а оказалось, что от качества сырья до упаковки каждый этап может убить продукт.

Сырьё и подготовка

Начну с банального, но критичного момента: яйца для порошка берут не те, что в магазине. У нас на производстве, например, работаем только с категорией С0 — скорлупа чистая, без трещин, воздушная камера не больше 4 мм. Помню, в прошлом году попробовали сэкономить на партии с мелкими пятнами грязи — в итоге половину отбраковали из-за бактериологической обсеменённости.

Перед разбиванием обязательно дезинфекция в хлораминовом растворе, но концентрацию надо выверять до миллиграмма — если переборщить, порошок потом отдаёт химией. Один раз технолог увеличил дозу 'на всякий случай', так пришлось перерабатывать три тонны сырья.

Разбивают яйца в потоке на спиральном конвейере, желток отделяют не всегда — зависит от будущего применения. Для кондитерки чаще идёт меланж, для полуфабрикатов иногда чистый желток. Кстати, на этом этапе часто теряют в объёме из-за неправильной регулировки сепараторов — у новичков до 5% продукта уходит в отходы.

Процесс сушки

Сушка — это вообще отдельная история. Раньше думал, что распылительная сушка везде одинаковая, но нет. Температура на входе 160-170°C, на выходе 65-70°C — если упадёт ниже 60, порошок начинает слипаться в комки. Видел как на старом оборудовании получалась 'каша', которую потом приходилось дробить и повторно сушить.

Важный нюанс — скорость подачи массы в сушильную камеру. Если перегрузить, частицы получаются крупнее и хуже растворяются. Для цельномолочного яичного порошка особенно важно держать стабильный поток, иначе теряется однородность.

Кстати, о растворимости — её проверяют не по ГОСТу, а практическим способом: замешиваем тесто и смотрим на консистенцию. Лабораторные показатели часто не отражают реальное поведение продукта в производственных условиях.

Контроль качества

Тут многие производители халтурят, ограничиваясь базовыми тестами на влажность и бактерии. Мы в ООО 'Хэнань Байвэйфан Пищевые Технологии' дополнительно внедрили контроль органолептики каждые 2 часа — особенно после смены партии сырья. Дело в том, что корм кур влияет на цвет порошка сильнее, чем кажется.

Запомнился случай, когда порошок внезапно начал горчить — полдня искали причину, оказалось, в новом корме был повышенный процент рапса. Теперь всегда запрашиваем у поставщиков яиц справки о составе кормов.

Упаковка — отдельная головная боль. Герметичность проверяем не только датчиками, но и старым дедовским способом — закладываем контрольные пакеты с индикаторами влажности в каждую партию. Если цвет меняется — вся партия на переупаковку.

Проблемы хранения

Многие не учитывают, что яичный порошок активно впитывает не только влагу, но и посторонние запахи. Как-то разместили склад рядом с секцией специй — через месяц вся продукция пахла перцем и кориандром. Пришлось экранировать помещение и ставить дополнительные угольные фильтры.

Срок годности — тоже интересный момент. По документам 12 месяцев, но на практике после 8 месяцев уже начинается окисление липидов. Для ресторанов и кондитерских, которые используют порошок для нежных кремов, рекомендуем брать партии не старше 6 месяцев.

Температурные перепады убивают структуру продукта быстрее, чем постоянная высокая температура. Идеально держать 15-20°C без колебаний, но в российских условиях это сложно — пришлось ставить трёхконтурную систему климат-контроля.

Особенности применения

Часто сталкиваюсь с тем, что технологи на предприятиях неправильно восстанавливают порошок. Для выпечки лучше растворять в тёплой воде (35-40°C) с добавлением 1% сахара — это стабилизирует белок. Для мясных полуфабрикатов наоборот — в ледяной воде, чтобы не началась денатурация.

Интересный опыт был с производством сухарей со вкусом улиток — там яичный порошок смешивали с соевым и креветочным для сложного вкусового профиля. Получилось не с первого раза, пришлось экспериментировать с пропорциями.

Кстати, о соевом порошке — иногда его добавляют в яичный для удешевления, но это сразу видно по цвету и поведению в тесте. Наше производство такого не практикует, но на рынке встречал подобные 'гибриды'.

Перспективы развития

Сейчас экспериментируем с низкотемпературной вакуумной сушкой для премиум-сегмента. Технология дорогая, но позволяет сохранить до 90% натурального вкуса против 70% у классической распылительной сушки. Правда, пока выходит дороже гранулированного бульона в пересчёте на килограмм.

Заметил тенденцию — крупные производители мясных полуфабрикатов постепенно переходят на комбинацию яичного порошка и мясных концентратов. Например, наш густой концентрат куриного бульона отлично работает в паре с яичным порошком для фаршей.

Если говорить о будущем, то главный вызов — не технология, а сырьё. С каждым годом сложнее находить стабильных поставщиков яиц с предсказуемым качеством. Возможно, скоро придётся организовывать собственное птицеводство, как это сделали некоторые конкуренты в Европе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

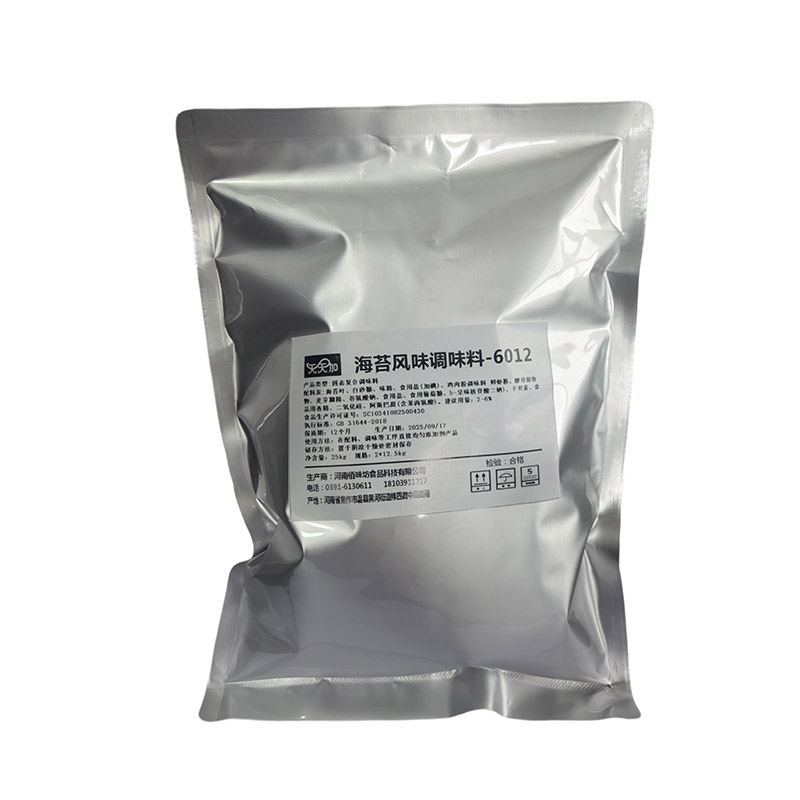

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Порошок яичного белка

Порошок яичного белка -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок соевого соуса

Порошок соевого соуса -

Порошок цельного яйца

Порошок цельного яйца -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

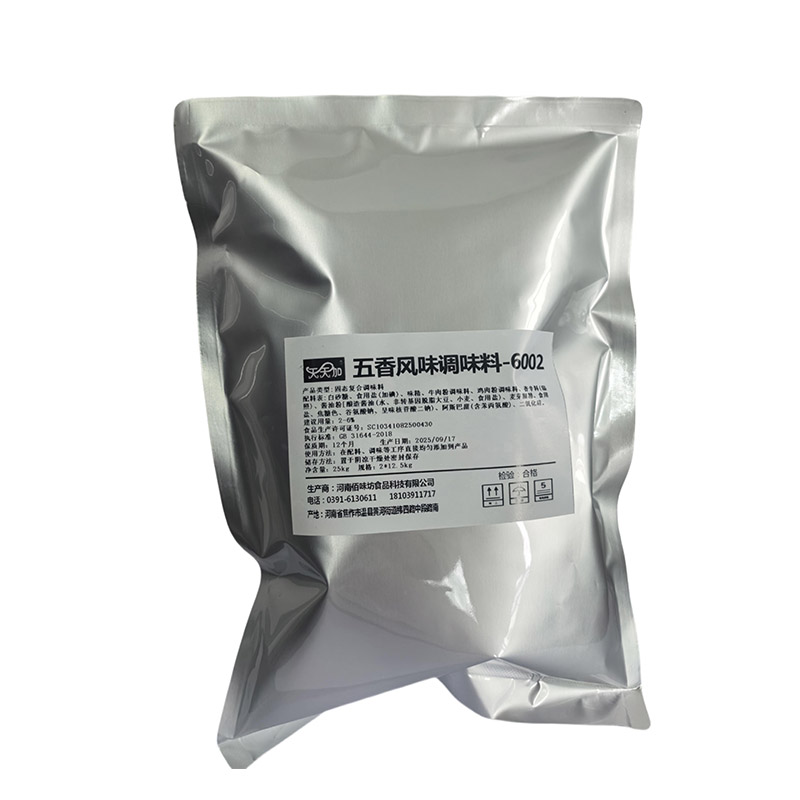

Приправа «Пять специй»

Приправа «Пять специй» -

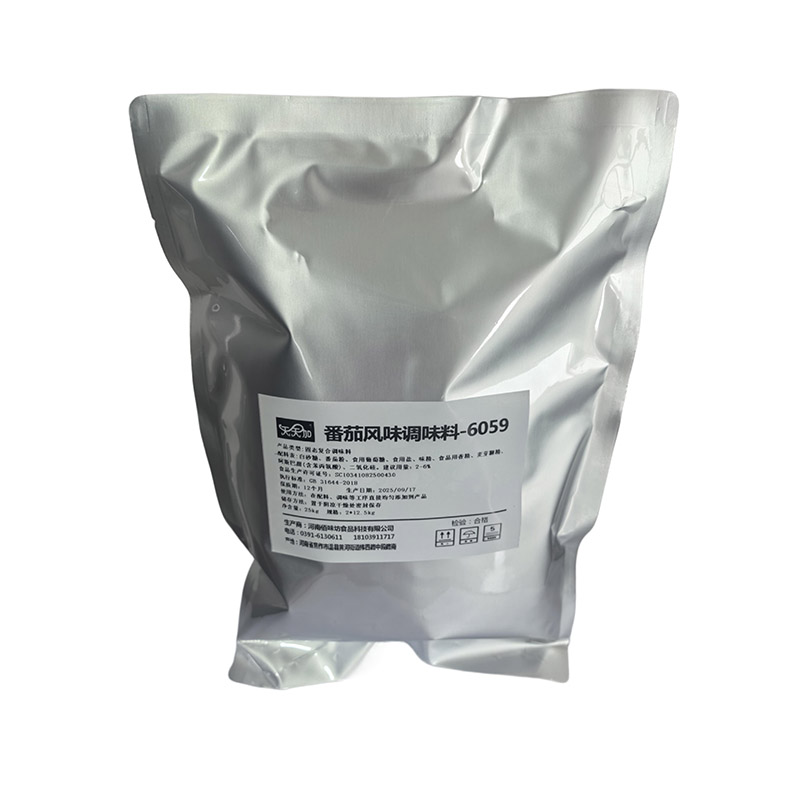

Приправа со вкусом томата

Приправа со вкусом томата -

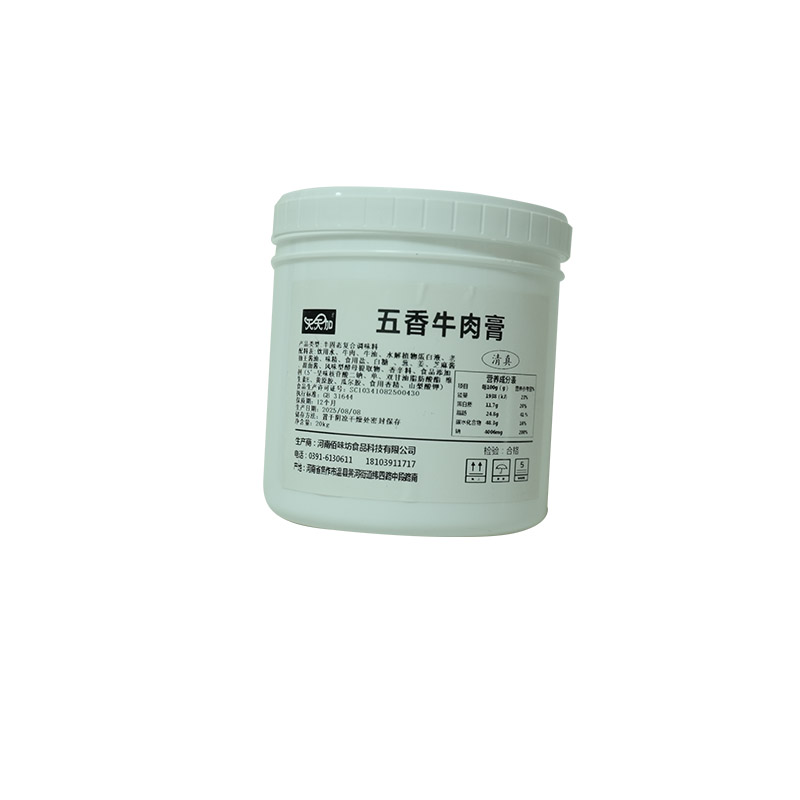

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога

Связанный поиск

Связанный поиск- Порошок матча поставщик

- Порошок яичного желтка-1

- Какой приправой посыпать

- Яичный порошок купить в екатеринбурге

- Купить сушеную рыбу в самаре

- Сухой яичный порошок купить заводы

- Концентрат насыщенного говяжьего бульона поставщики

- Яичный порошок в кулинарии завод

- Меланж яичный порошок купить

- Купить яичный порошок розница цена