Как изготавливают яичный порошок заводы

Если честно, многие представляют производство яичного порошка как простое высушивание яиц - мол, разбили, перемешали и в печку. На деле же тут своя химия, причём буквально. Особенно когда речь идёт о промышленных масштабах, где каждый этап влияет на всё: от растворимости до срока годности.

С чего начинается линия

Первое заблуждение - что на заводе используются те же яйца, что и в магазине. Нет, конечно. Берут только категорированные, причём с контролем по ГОСТу на сальмонеллу. У нас на линии стояли датчики просвечивания - любое пятно, любой кровяной след, и яйцо отправляется в брак. Кстати, иногда приходилось отламывать голову - оборудование немецкое, а наши яйца чуть мельче европейских, вот и заедало периодически.

Мойка и дезинфекция - это отдельная песня. Не просто под струёй воды пропустить, а щёточные модули с хлорамином, потом ополаскивание дистиллированной водой. Запомнился случай, когда поставщик сменил моющее средство - и сразу пошла плёнка на скорлупе. Пришлось срочно менять концентрацию, чуть не остановили линию.

Разбивка... вот где начинается самое интересное. Автоматические ножи должны резать строго по экватору, без осколков. Но если яйцо чуть сплюснутое - уже проблемы. Содержимое идёт на вибросито, где отделяются плёнки и возможные включения. Желток от белка на этом этапе обычно не разделяют - разве что для специальных заказов.

Про пастеризацию и гомогенизацию

Обязательный этап, хотя некоторые мелкие производители пытаются его пропускать - мол, всё равно сушка убивает микробы. Но без пастеризации не добиться стабильности. Температура 64-68°C, выдержка 40-50 секунд. Важно не перегреть - белок начнёт денатурировать прямо в ёмкости.

Гомогенизация нужна не столько для однородности, сколько для предотвращения расслоения при хранении. Скорость мешалки, форма лопастей - всё это влияет на конечную структуру. Китайские аналоги часто грешат слишком быстрыми оборотами, из-за чего порошок потом плохо восстанавливается.

Добавки... вот тут многие секретничают. Стабилизаторы вроде силикатов натрия действительно используют, но не всегда. Например, для цельномолочного яичного порошка часто обходятся без них - если сырьё качественное и технология выверена. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии в ассортименте как раз есть такой продукт - без лишней химии, что редкость для массового производства.

Сушка - сердце процесса

Распылительная сушка - это вам не духовка дома. Температура на входе 140-150°C, на выходе уже 55-60°C. Важно поймать этот перепад, иначе либо пригорит, либо останется влага. Помню, как-то заменили форсунки - и три партии ушли в брак из-за неправильного распыла.

Влажность готового продукта должна быть в районе 4-6%. Выше - будет комковаться, ниже - окисляться. Контроль идёт каждые 20 минут, берут пробы с разных точек камеры. Кстати, размер частиц тоже важен - для кондитерки нужен мелкий помол, для макаронных изделий покрупнее.

Охлаждение часто недооценивают. Если горячий порошок сразу упаковывать - образуется конденсат. Поэтому стоит охладительная колонна, где продукт проходит через зону с инертным газом. Азот обычно, реже - углекислота.

Про упаковку и хранение

Мешки многослойные, с фольгированной прослойкой - это стандарт. Но важно ещё и герметичность шва проверить. Бывало, поставщик тары сменил заклеивающие элементы - и через месяц порошок в углах слежался в камень.

Вакуумная упаковка - идеальный вариант, но дорогой. Чаще используют газовую среду - тот же азот, только в меньшей концентрации. Кислород остаточный не более 2-3%, иначе окисление неизбежно.

Срок годности - спорный момент. Производители пишут 12-24 месяца, но по факту при правильном хранении и дольше сохраняется. Главное - температура не выше 20°C и влажность до 65%. На складах обычно ставят адсорбционные осушители.

Про брак и переработку

Некондиция бывает разная. Если просто превышена влажность - можно пропустить через сушку повторно. Но если изменился цвет или появился посторонний запах - только на корма животным.

Коматозные яйца - отдельная история. Их определяют ещё на этапе просвечивания, но иногда проскакивают. Если такое яйцо попадает в массу - вся партия может приобрести специфический привкус. Приходится выставлять pH-метры на входе в сушильную камеру.

Отходы производства идут обычно на удобрения или биогаз. Хотя однажды пробовали делать из скорлупы кальциевые добавки - но экономически невыгодно получилось. Оборудование дороже, чем стоимость готового продукта.

Про специализированные продукты

Отдельно стоит сказать про обогащённые составы. Например, с повышенным содержанием лецитина - для кондитерской промышленности. Или с пониженным холестерином - там идёт предварительное разделение желтка и белка.

Интересный опыт был с яичным порошком для военных пайков. Там требования жёстче - и по растворимости в холодной воде, и по сохранности витаминов. Пришлось полностью перестраивать температурный режим сушки.

Если говорить про ООО Хэнань Байвэйфан Пищевые Технологии, то у них в линейке как раз есть разные варианты - от стандартного до специализированного. Заметил, что последние годы всё чаще запрашивают именно чистые составы, без антислёживателей. Видимо, тренд на натуральность дошёл и до промышленного сектора.

Вместо заключения

Сейчас многие пытаются удешевить производство, упрощая технологию. Но с яичным порошком это не работает - любое отклонение сразу видно по конечному продукту. То цвет не тот, то запах, то плохая растворимость.

Из последних новшеств - системы автоматического контроля на базе ИИ, которые предсказывают возможные сбои по косвенным параметрам. Мы тестировали такую на пробной линии - вроде бы снижает процент брака, но дорого пока.

В общем, технология кажется простой только на бумаге. На практике же каждый завод со временем вырабатывает свои нюансы - от скорости подачи сырья до тонкостей упаковки. И эти мелочи как раз и определяют, будет продукт конкурентоспособным или нет.

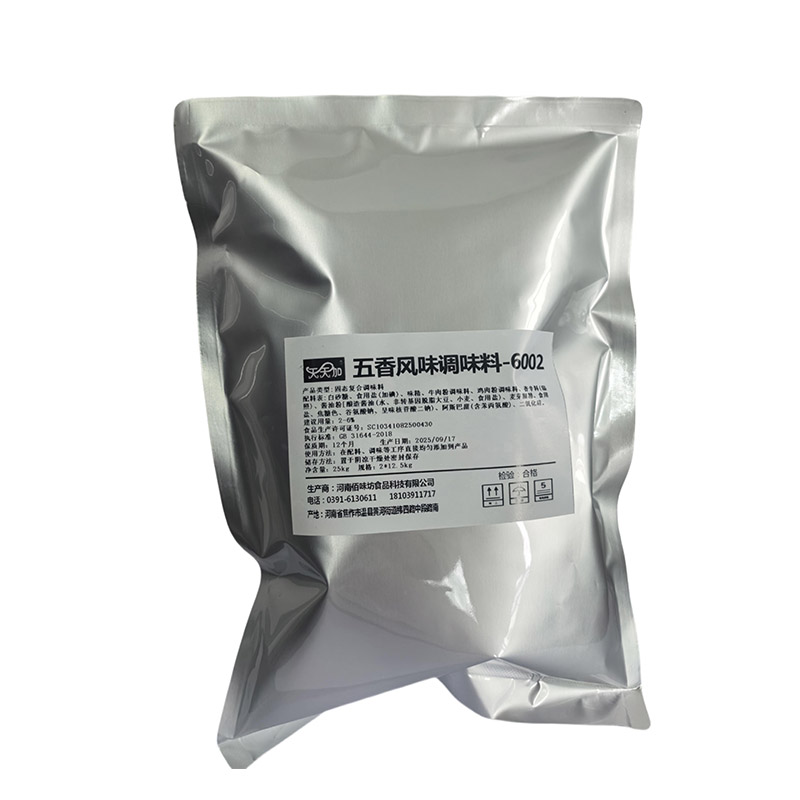

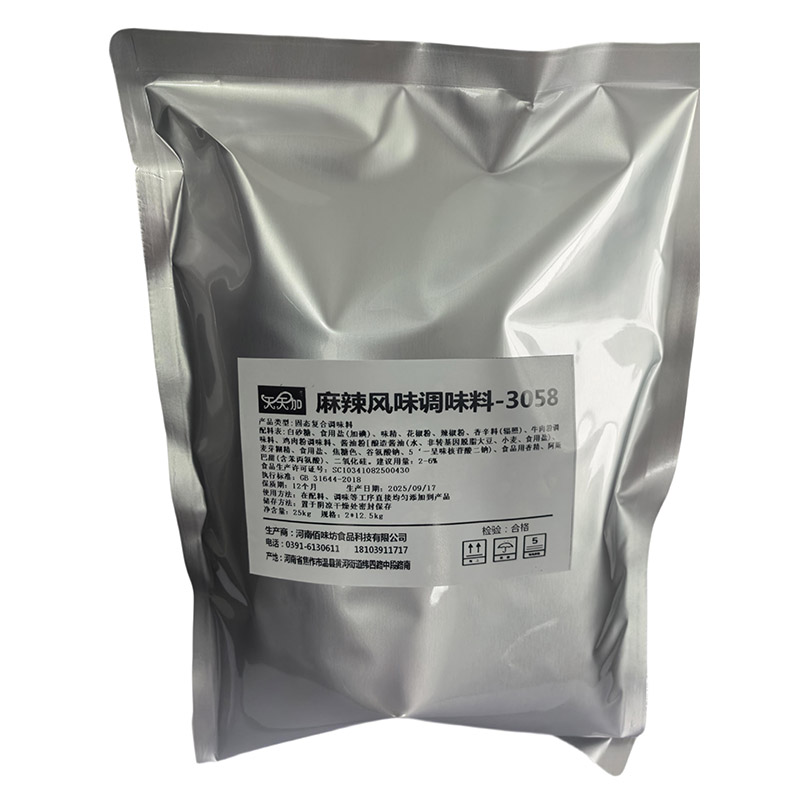

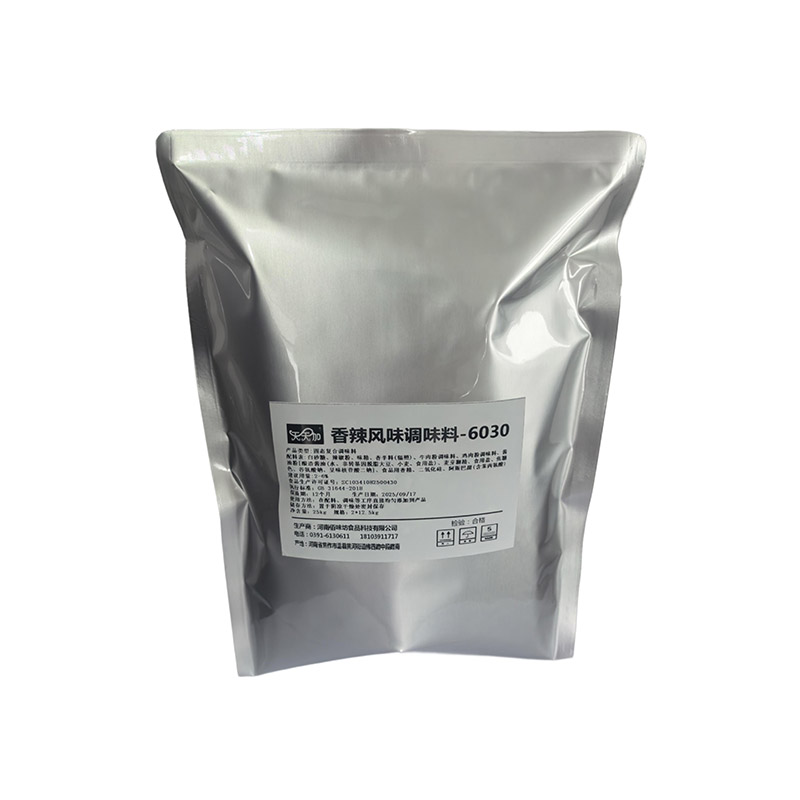

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Приправа «Острый вкус»

Приправа «Острый вкус» -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок креветок

Порошок креветок -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок соевого соуса

Порошок соевого соуса -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Приправа со вкусом острого

Приправа со вкусом острого

Связанный поиск

Связанный поиск- Порошок старой курицы-несушки завод

- Порошок для усиления вкуса и аромата заводы

- Яичный порошок оптом производитель

- Креветка сушеная к пиву купить

- Технология производства яичного порошка поставщик

- Купить яичный порошок розница поставщик

- Яичный порошок дома основный покупатель

- Говяжий порошок цена

- Купить яичный порошок розница поставщики

- Сушеная рыба в аэрогриле