Картофельная основа производители

Когда слышишь 'картофельная основа производители', первое, что приходит в голову — гиганты вроде Белогорья или Карат. Но на деле 80% рынка держится на заводах, где картофельный крахмал проходит через такие технологические мытарства, что готовый продукт порой пахнет то окисленным металлом, то затхлой мукой. Вот об этом редко пишут в глянцевых каталогах.

Почему картофельная основа — не равно крахмал

В 2019 году мы на своем опыте в Нижегородской области убедились: если взять обычный пищевой крахмал и просто развести его с эмульгаторами, получится комковатая масса с горьковатым привкусом. Секрет не в самом крахмале, а в том, как его картофельная основа модифицируют. Нужна точная температура гелеобразования — от 62°C, иначе даже дорогое сырье превратится в клейстер.

Кстати, о сырье. Лучшие партии идут с перерабатывающих комбинатов Урала, где картофель хранится в газовых камерах с азотом. Но многие производители экономят и берут подмороженный картофель с повышенным содержанием сахаров — отсюда та самая сероватая окраска гранул, которую маскируют диоксидом титана.

Однажды мы попробовали закупать сырье у китайских поставщиков — вроде бы по спецификациям все сходилось, но при варке основа давала мыльный привкус. Оказалось, проблема в остатках моющих средств на технологическом оборудовании. Пришлось вернуться к проверенному сырью из Кировской области.

Технологические провалы и неочевидные решения

Самая частая ошибка новичков — попытка универсализации линии. Например, использовать одно и то же оборудование для производства картофельная основа и мясных концентратов. В 2020 году мы сами наступили на эти грабли: после партии куриного бульона на шнековых прессах осталась жировая пленка, которая при контакте с картофельным крахмалом запустила окисление. Результат — три тонны продукции с прогорклым запахом.

Пришлось разрабатывать отдельный технологический регламент мойки. Кстати, тут пригодился опыт коллег из ООО Хэнань Байвэйфан Пищевые Технологии — они используют двухконтурную систему промывки с щелочными растворами и лимонной кислотой. Не идеально, но для комбинированных производств — рабочий вариант.

Сейчас мы перешли на вакуумные сушилки с паровым нагревом — они дороже, но позволяют сохранить молекулярную структуру крахмала. Хотя и тут есть нюанс: если передержать продукт всего на 2-3 минуты, вместо прозрачных гранул получится желтоватая масса, которую можно пускать разве что на технические нужды.

С чем совмещают картофельную основу на практике

Идеальная картофельная основа — та, что работает как усилитель текстуры в сложных композициях. Например, в линейке компании ООО Хэнань Байвэйфан Пищевые Технологии (сайт https://www.bwf-food.ru) ее используют как базу для порошка с насыщенным мясным ароматом — там картофельный компонент маскирует металлическое послевкусие от глутаматов.

А вот с яичными порошками сочетание оказалось провальным — при совместной сушке картофельный крахмал образует нерастворимые комплексы с лецитином. Это мы выяснили, когда пытались повторить их технологию цельномолочного яичного порошка. Пришлось признать: иногда лучше не комбинировать, а использовать раздельные производственные циклы.

Интересно получилось с креветочным порошком — там картофельная основа сыграла роль стабилизатора цвета. Без нее после пастеризации продукт темнел до коричневого оттенка, а с добавлением 12% картофельного крахмала удалось сохранить розоватый тон. Но это уже ноу-хау конкретного производства, в открытых источниках таких данных нет.

Оборудование: где кроются главные риски

Немецкие экструдеры — не панацея, как многие думают. Для картофельной основы критичны не марка оборудования, а материал шнеков. Мы перепробовали нержавейку 304 и 316 — разница в сроке службы всего 15%, а вот полированные кобальт-хромовые сплавы увеличили межремонтный период втрое. Правда, и стоимость линии выросла на 40%.

Самое уязвимое место — зона дозирования жидкостей. Если подавать куриный концентрат или соевый порошок через стандартные форсунки, они забиваются уже через 4-5 циклов. Пришлось разрабатывать капиллярную систему с подогревом — дорого, но зато стабильная вязкость на выходе.

Кстати, о стабильности. Российские производители часто игнорируют контроль влажности в цехе. А ведь при отклонении всего на 5% картофельная основа начинает комковаться еще на выходе из сушильной камеры. Мы сейчас держим строгий диапазон 45-50% — иначе даже идеальное сырье идет в брак.

Что не пишут в технических регламентах

Ни один нормативный документ не расскажет, как поведет себя картофельная основа при длительной транспортировке. Мы в 2021 году отгрузили партию в Казахстан — летом, в обычных фурах. Результат: на границе с Актобе температура в кузове достигала 55°C, и продукт частично желатинизировался прямо в мешках. Теперь используем только изотермические контейнеры с климат-контролем.

Еще один момент — взаимодействие с упаковкой. Биоразлагаемые пакеты из кукурузного крахмала, которые сейчас в тренде, абсолютно не совместимы с картофельной основой. Через 2 недели хранения начинается взаимная миграция компонентов — продукт приобретает странный сладковатый привкус. Проверено на горьком опыте.

Сейчас экспериментируем с многослойными материалами с алюминиевым напылением — дорого, но хотя бы нет неожиданных сюрпризов. Хотя для бюджетных линеек все еще используем классические полипропиленовые мешки с армирующей нитью. Главное — не экономить на замке-зиппере, иначе влажность сделает свое дело.

Перспективы и тупиковые ветви

Сейчас многие пытаются создать 'идеальную' картофельную основу с добавлением растительных белков. Наш эксперимент с гороховым протеином провалился — при экструзии образуются нестабильные соединения, которые распадаются при пастеризации. А вот с соевым порошком из ассортимента bwf-food.ru получилось интересно — но только если использовать низкотемпературную сушку.

На мой взгляд, будущее за специализированными основами под конкретные задачи. Нельзя одним продуктом закрывать потребности и суповых концентратов, и мясных полуфабрикатов. Мы уже разрабатываем отдельную линейку для производителей снеков — там важна не столько растворимость, сколько способность удерживать масло при жарке.

Кстати, о баранине. Концентрат баранины из того же https://www.bwf-food.ru показал неожиданную совместимость с картофельной основой — жировые компоненты не окисляются, а образуют стабильную эмульсию. Возможно, дело в особой технологии вытопки жира, но это уже коммерческая тайна производителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

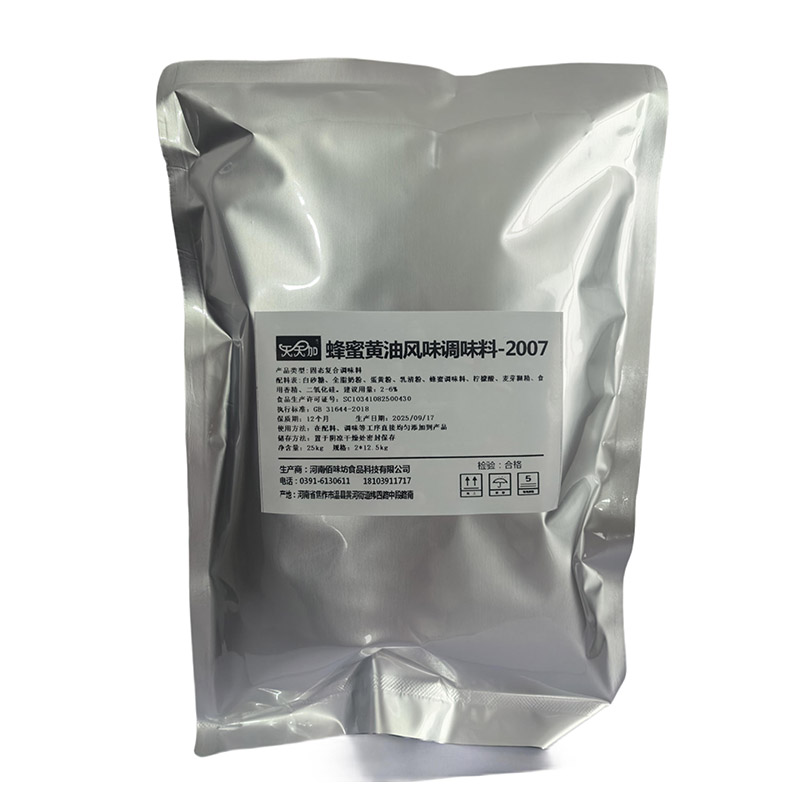

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок яичного белка

Порошок яичного белка -

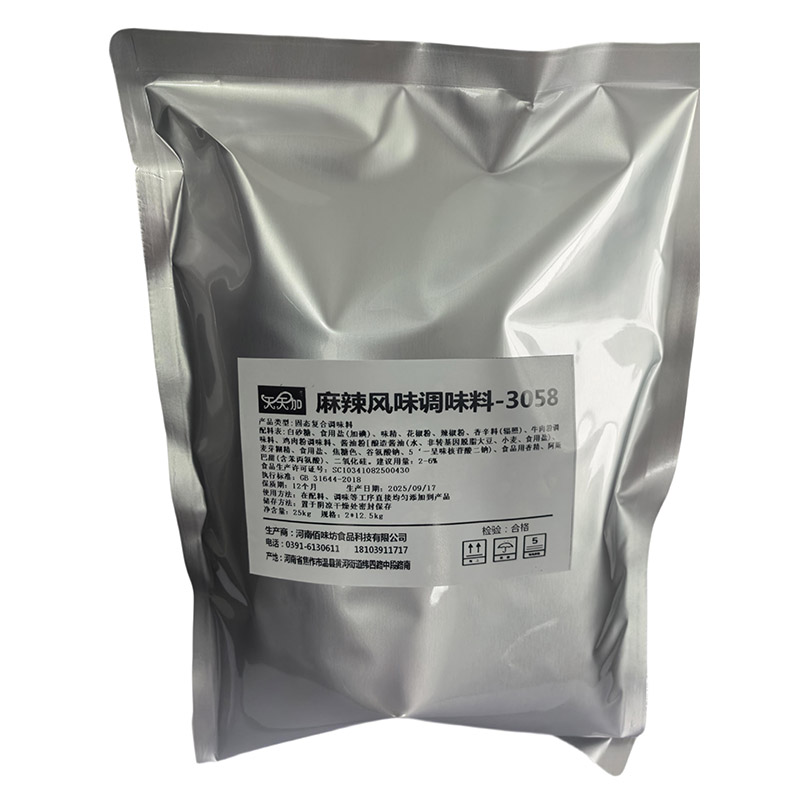

Приправа «Острый вкус»

Приправа «Острый вкус» -

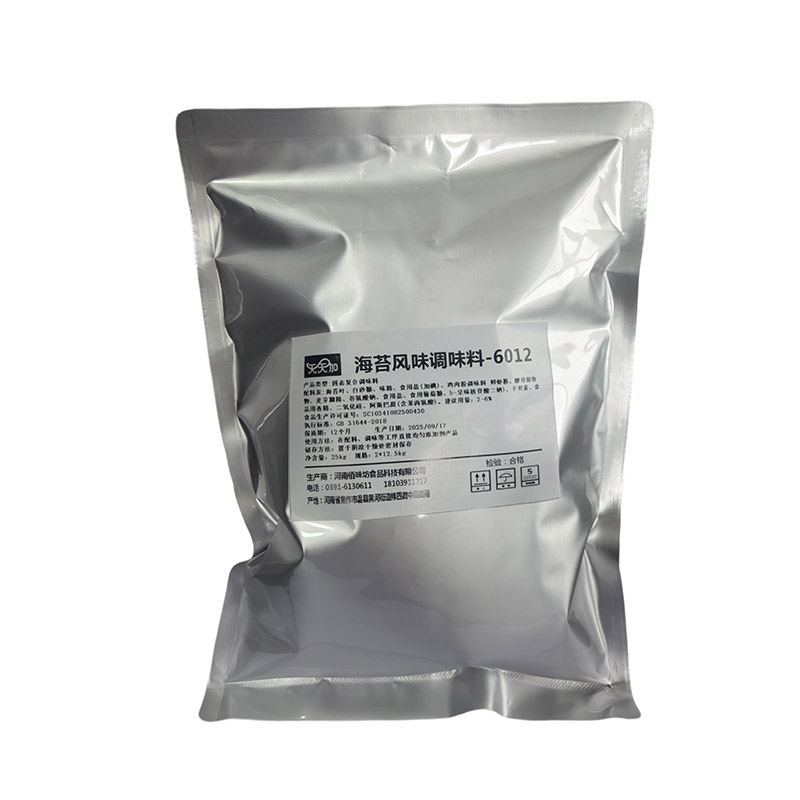

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Порошок соевого соуса

Порошок соевого соуса

Связанный поиск

Связанный поиск- Сухой яичный порошок купить производители

- Соль с сушеными креветками

- Сколько стоит яичный порошок поставщик

- Куриная приправа в порошке (замена цзицзину) завод

- Порошок со вкусом хуншао из говядины завод

- Ароматический густой концентрат лусян №5155 для маринада производитель

- Купить яичный порошок оптом производитель

- Порошок яичного желтка-127 заводы

- Чистый куриный порошок основный покупатель

- Порошок из мяса улиток