Костный говяжий бульон порошок производители

Когда слышишь про костный говяжий бульон порошок производители, многие представляют себе просто измельчённое мясо. На деле же — это сложный технологический цикл, где каждый этап влияет на конечный аромат и растворимость. Вспоминаю, как лет пять назад мы пытались упростить процесс сушки, думая, что главное — температура. Оказалось, структура кости важнее: если брать рёберные части без правильной ферментации, даже при идеальных параметрах сушки получается горьковатый привкус.

Сырьё как основа качества

С говяжьими костями работаю больше десяти лет, и до сих пор сталкиваюсь с нюансами. Например, молодые бычки дают более нежный бульон, но если переборщить с жировой прослойкой — порошок будет слипаться. Однажды взяли партию от мясокомбината под Тверью: кости были чистыми, но с остатками сухожилий. Пришлось вручную корректировать дробление — автоматика не справлялась.

Заметил, что многие производители игнорируют предварительную обработку холодом. А ведь именно шоковая заморозка сохраняет те самые пептиды, которые потом дают насыщенность. Пробовали экономить на этом этапе — получили бледный порошок с запахом ?вареной бумаги?. Пришлось вернуться к старой схеме: быстрая заморозка до -35°C сразу после обвалки.

Сейчас сотрудничаем с ООО Хэнань Байвэйфан Пищевые Технологии — у них на сайте https://www.bwf-food.ru вижу схожий подход к отбору сырья. В их ассортименте есть не только говяжий, но и куриный концентрат, что логично: технологии перекрёстные, можно оптимизировать линии.

Технологические ловушки экстракции

Экстракция — тот этап, где чаще всего теряется аромат. Раньше думал, что длительная варка под давлением — панацея. Но после неудачного эксперимента с перегретым паром понял: при 130°C разрушаются именно те соединения, которые дают ?эффект томлёного бульона?. Теперь держим максимум 98°C с цикличным подъёмом температуры.

Интересно, что даже материал котла влияет на вкус. Нержавейка марки 316L оказалась нейтральной, а вот эмалированные ёмкости иногда давали металлический оттенок. Это заметили, когда запускали пробную партию для одного ресторанного холдинга — шеф-повар вернул образец с пометкой ?пахнет консервной банкой?.

Сейчас многие переходят на вакуумную экстракцию, но я пока скептичен: для костного бульона важен контакт с кислородом на начальном этапе. Без этого не получить тот самый золотистый цвет. Возможно, стоит комбинировать методы — сначала кратковременный нагрев на воздухе, потом вакуум.

Сушка: между эффективностью и сохранностью вкуса

Распылительная сушка — головная боль всех производителей. Мелкий помол даёт хорошую растворимость, но убивает часть ароматических молекул. Крупные частицы сохраняют вкус, но плохо растворяются. Нашли компромисс: двухстадийная сушка с разным размером сопел. Первый проход — крупные капли для сохранения вкуса, второй — мелкое распыление для текстуры.

Запомнился случай, когда технолог увеличил температуру на выходе из сушилки всего на 5°C — и мы потеряли целую партию. Порошок приобрёл жжёный привкус, хотя по всем ГОСТам параметры были в норме. Пришлось объяснять заказчику, почему поставка задерживается.

В описании ООО Хэнань Байвэйфан Пищевые Технологии упоминают густой концентрат — это как раз тот случай, когда сушку сознательно не доводят до конечной стадии. Такой продукт сложнее в хранении, но даёт более насыщенный бульон. Думаю, это правильный ход для премиального сегмента.

Ошибки фасовки и хранения

Казалось бы, что может пойти не так на этапе упаковки? Но именно здесь мы однажды потеряли 300 кг продукта. Использовали многослойные пакеты с якобы ?усиленным? барьером — через месяц порошок впитал влагу и скомковался. Теперь только алюминиевые мешки с азотной продувкой.

Важный момент: костный бульонный порошок чувствителен к свету. Даже за месяц на складе с обычным освещением он теряет до 15% ароматических характеристик. Пришлось переходить на затемнённые упаковки, хотя это увеличило себестоимость.

Заметил, что некоторые производители экономят на контроле влажности в цеху. Летом при 70% влажности даже идеально высушенный порошок начинает комковаться уже на конвейере. Мы поставили локальные осушители над линиями фасовки — проблема исчезла.

Перспективы и тупиковые ветки

Пробовали добавлять ферментированные овощи для усиления умами — получилось интересно, но продукт уже нельзя было называть чистым бульоном. Для ресторанов пошло хорошо, а для розницы не сработало. Видимо, потребители хотят либо стопроцентно натуральный продукт, либо готовые смеси.

Сейчас экспериментируем с низкотемпературной ферментацией костей перед экстракцией. Пока дорого и долго, но первые дегустации показывают потенциал — вкус получается более сложным, с нотами томлёного мяса. Если удастся оптимизировать процесс, может стать новым стандартом.

На сайте bwf-food.ru вижу, что компания развивает линейку мясных порошков — это логично. Опыт производства говяжьего бульона позволяет легко адаптировать технологии для других видов мяса. Думаю, следующий шаг — комбинированные продукты, где костная основа дополняется другими компонентами.

Выводы для практиков

Главное — не гнаться за дешевизной сырья. Лучше взять меньшее количество качественных костей, чем бороться с последствиями на всех этапах. Проверяйте не только сертификаты, но и фактическое состояние партии — бывает, идеальное на бумаге сырьё хранилось с нарушениями.

Технология должна быть гибкой. То, что работает для куриного бульона, не всегда подходит для говяжьего. Приходится постоянно подстраивать параметры под конкретную партию сырья.

Сотрудничество с такими компаниями, как ООО Хэнань Байвэйфан Пищевые Технологии, показывает важность комплексного подхода. Когда производитель предлагает не просто порошок, а целую линейку мясных концентратов — это говорит о глубокой проработке технологий.

В итоге успех в производстве костного говяжьего бульона — это не следование жёстким регламентам, а умение чувствовать материал и вовремя корректировать процесс. Как говорил мой первый наставник: ?Технология — это не инструкция, а живой организм?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

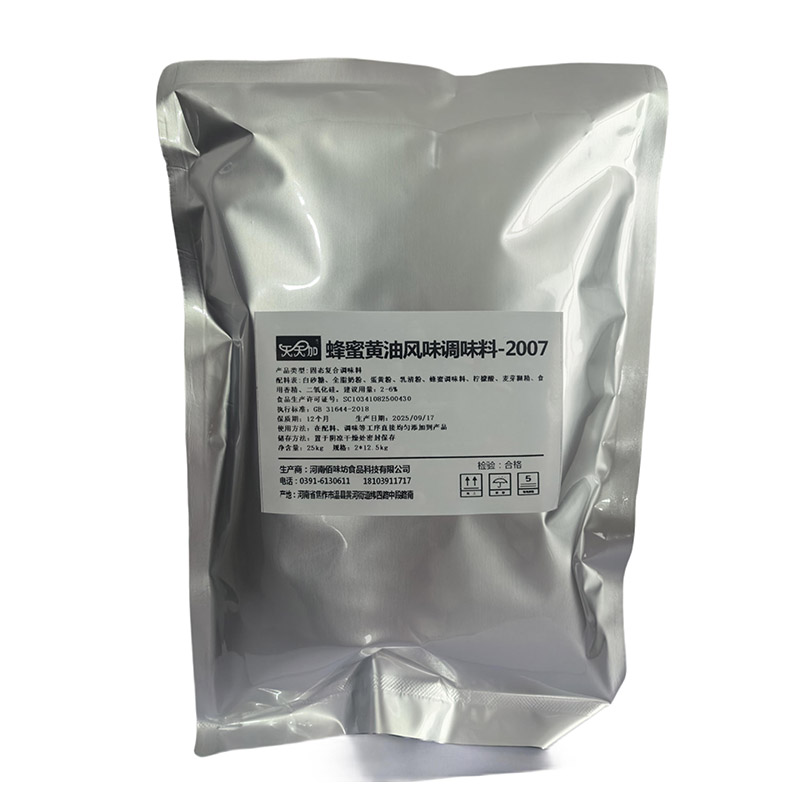

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

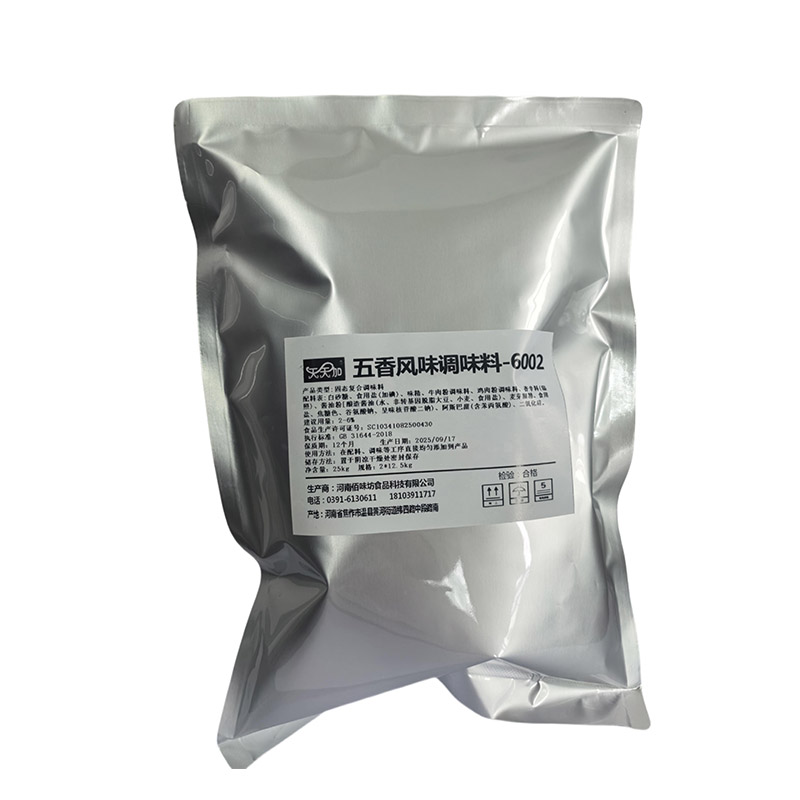

Приправа «Пять специй»

Приправа «Пять специй» -

Порошок яичного белка

Порошок яичного белка -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

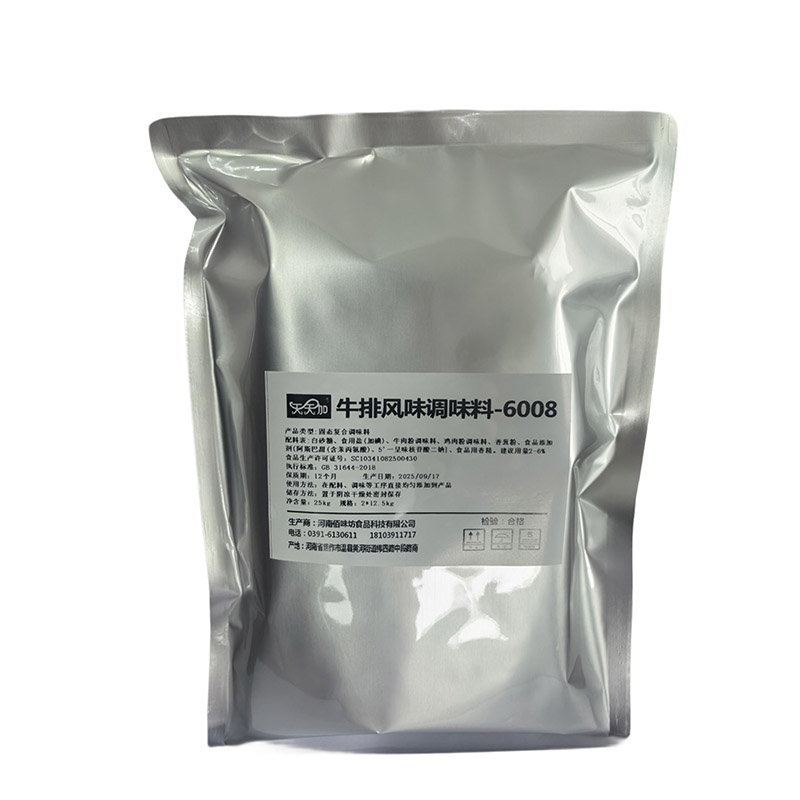

Приправа со вкусом стейка

Приправа со вкусом стейка

Связанный поиск

Связанный поиск- Сухой яичный порошок купить производитель

- Производители яичного порошка цена

- Приправы со вкусом уксуса

- Сколько стоит яичный порошок производители

- Зеленый чай порошок матча заводы

- Порошок яичного желтка-2 поставщик

- Густой концентрат куриного бульона завод

- Купить яичный порошок розница производители

- Соевый соус порошок

- Столовая говяжья приправа цена