Куплю порошок яичной скорлупы

Когда вижу запрос ?куплю порошок яичной скорлупы? – сразу понимаю, что человек либо новичок в переработке, либо столкнулся с специфическим техзаданием. Многие ошибочно думают, что это просто молотая скорлупа, но на деле – сложный технологический цикл с десятком подводных камней.

Технологические нюансы производства

В 2021 году мы пробовали запустить линию по переработке скорлупы на старом оборудовании для костной муки. Ошибка была фундаментальной – температура выше 80°С разрушала карбонат кальция. Пришлось полностью пересматривать систему сушки.

Сейчас работаем с щадящей сушкой при 60-65°С, но и здесь есть тонкости: если не выдерживать влажность сырья в пределах 8-12%, получается не порошок, а комковатая масса. Три партии пришлось утилизировать, пока не подобрали режим.

Интересно, что китайские коллеги из ООО Хэнань Байвэйфан Пищевые Технологии используют вакуумную сушку – на их сайте https://www.bwf-food.ru видно, что они специализируются на пищевых порошках, включая цельномолочный яичный порошок. Но со скорлупой у них другой подход.

Критерии качества сырья

Не вся скорлупа одинаково полезна. С птицефабрик первого эшелона получаем сырье с остатком белка до 3%, а с мелких хозяйств – до 8%. Разница критичная для фармацевтики.

Заметил, что зимняя скорлупа дает более стабильные показатели по микроэлементам – возможно, из-за кормов. Летние партии требуют дополнительного контроля стронция.

Сейчас отказались от ручной сортировки – поставили оптические сепараторы. Но и они не идеальны: иногда пропускают скорлупу с микотоксинами, если поражение в начальной стадии.

Оборудование и логистика

Наши мельницы РМ-120 вроде бы подходят, но при тонком помоле (+200 меш) начинается спекание. Пришлось модернизировать систему охлаждения – добавили азотную завесу.

Тара – отдельная головная боль. Полипропиленовые мешки не подходят – статическое электричество уплотняет порошок. Перешли на крафт-бумагу с фольгированным слоем, но себестоимость выросла на 12%.

Хранение тоже не просто склад: поддерживаем влажность 45% и температуру 15°С. Отклонение даже на 5 пунктов приводит к слеживанию.

Рынок и применение

Основные покупатели – производители БАДов и комбикормов. Но если для кормов подходит помол 100-120 меш, то для фармацевтики требуется 200+ меш с дополнительной классификацией.

Интересно наблюдать, как меняются требования: в 2020 году довольствовались чистотой 94%, сейчас запрашивают 98%+ с полным отсутствием тяжелых металлов.

Коллеги из BWF Food делают упор на пищевые порошки – их ассортимент от куриного до креветочного порошка показывает глубину переработки. Но яичная скорлупа у них в линейке не представлена – видимо, не видят массового спроса.

Экономика производства

Себестоимость сильно зависит от энергозатрат – сушка и помол съедают до 60% бюджета. После повышения тарифов в 2023 рентабельность упала с 35% до 22%.

Сейчас рассматриваем переход на солнечные коллекторы для предварительной сушки – пилотный проект показал экономию 18% на энергоносителях.

Логистика сырья – отдельная статья расходов. Оптимальный радиус – 300 км от производства. Дальше транспортировка становится невыгодной из-за веса и хрупкости сырья.

Перспективы и ограничения

Вижу потенциал в нанопомоле – но оборудование дороже в 4 раза, а рынок еще не готов платить премию. Хотя несколько лабораторий уже интересуются ультрадисперсными фракциями.

Экологические требования ужесточаются – с 2024 года потребуют сертификацию по новому стандарту переработки органики. Придется менять систему фильтрации.

Возможно, стоит присмотреться к опыту китайских производителей вроде Хэнань Байвэйфан – их подход к глубокой переработке сырья впечатляет. Но яичная скорлупа пока остается нишевым продуктом с ограниченным, но стабильным спросом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

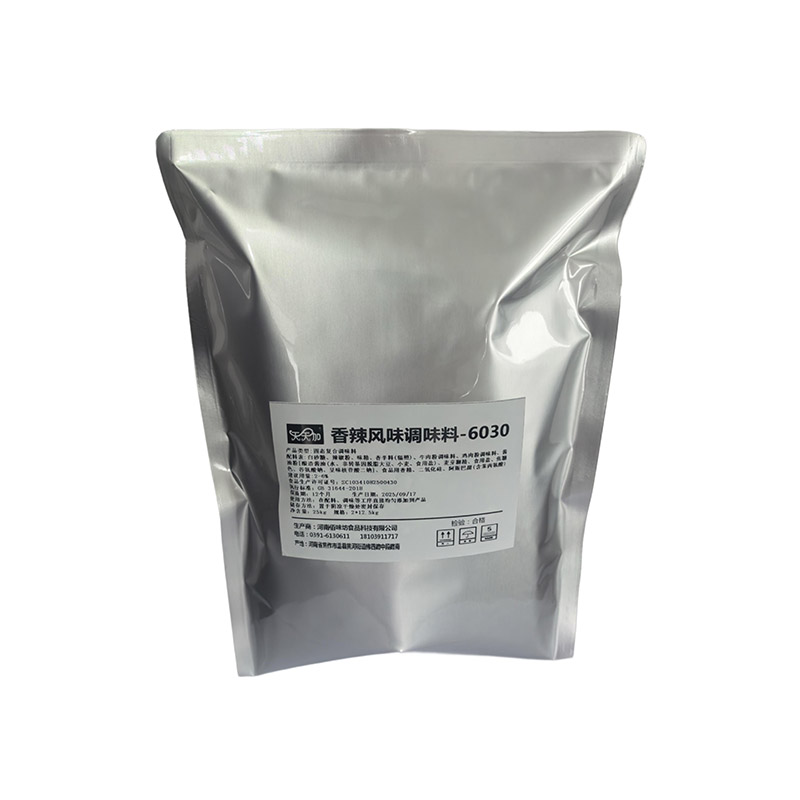

Приправа со вкусом томата

Приправа со вкусом томата -

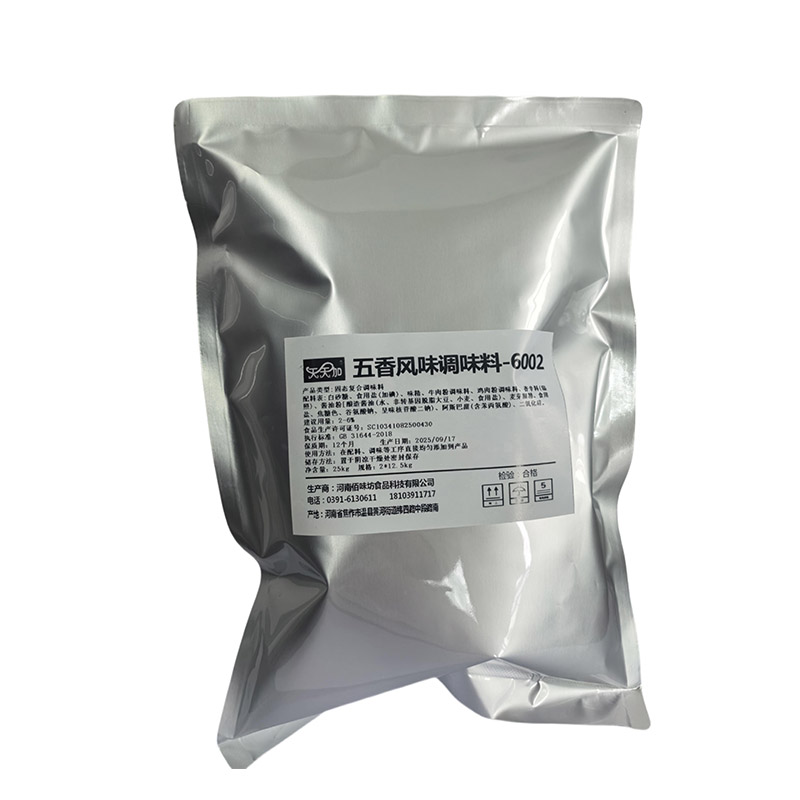

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Порошок креветок

Порошок креветок -

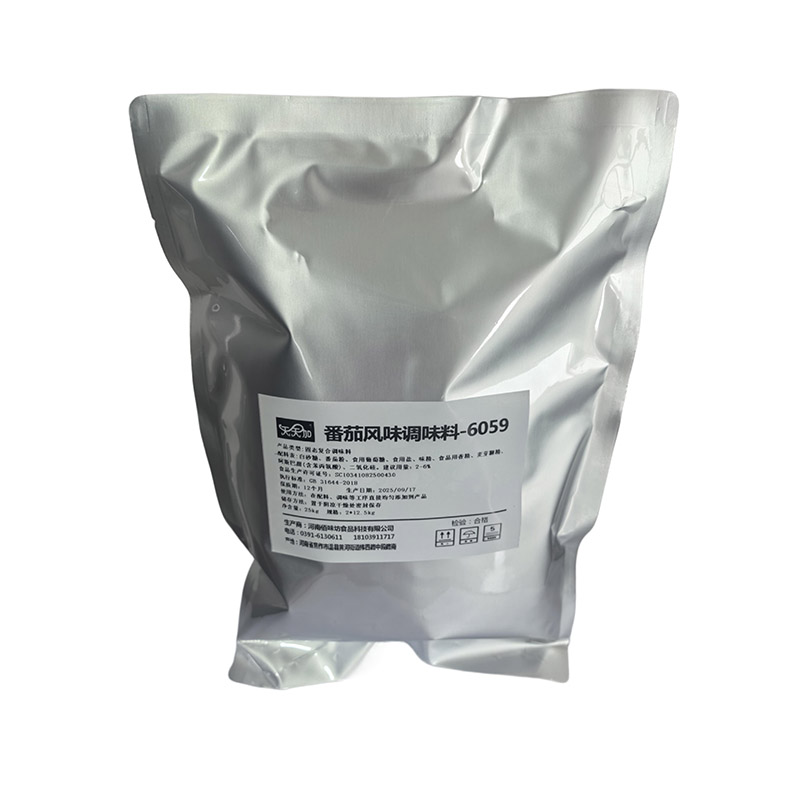

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

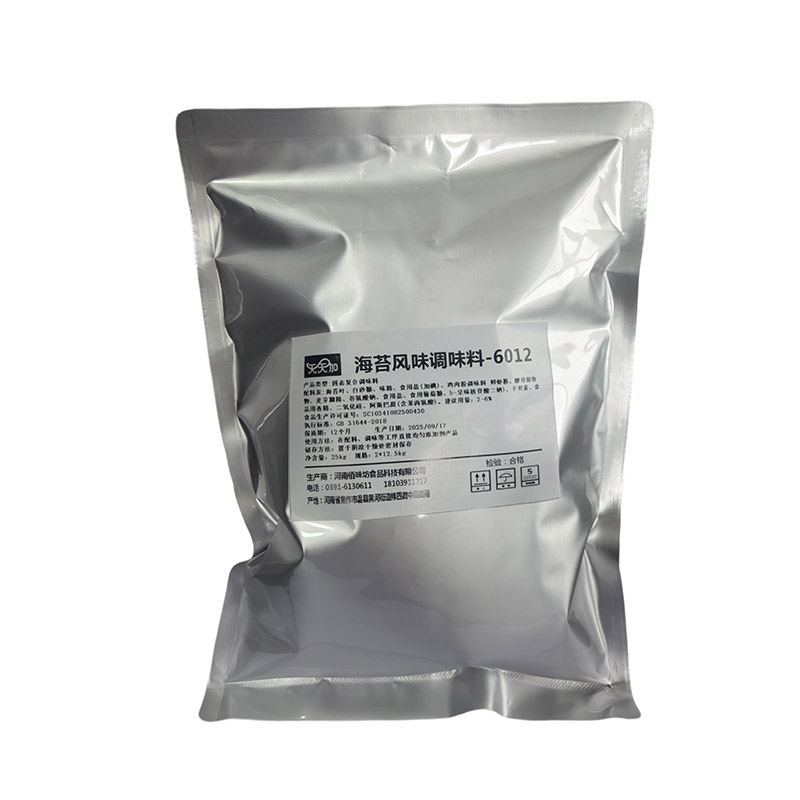

Приправа «Пять специй»

Приправа «Пять специй» -

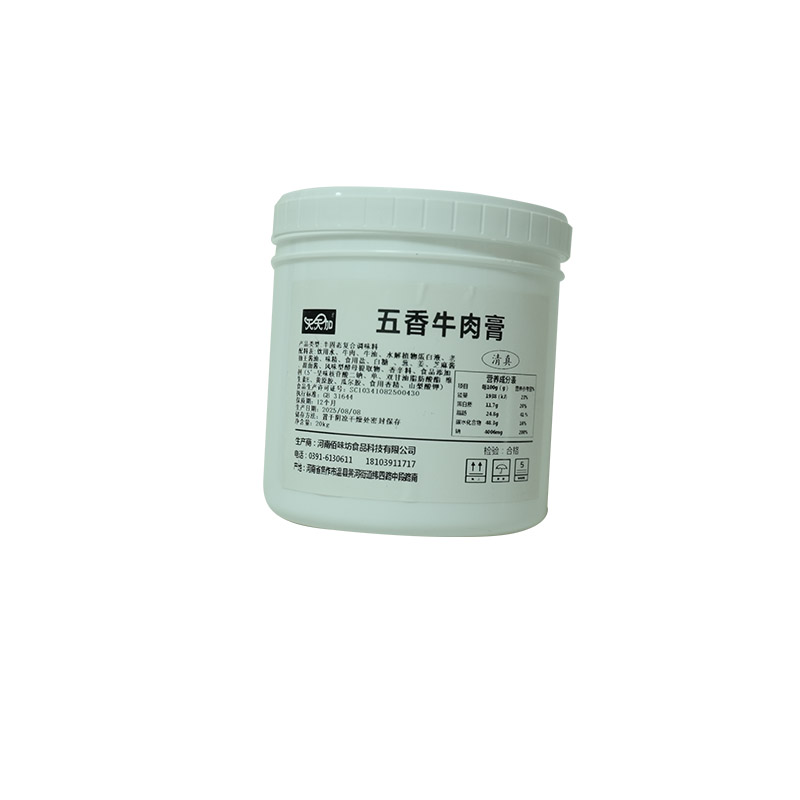

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями

Связанный поиск

Связанный поиск- Сухой яичный порошок меланж поставщики

- Порошок матчи в молоко производители

- Съедобный креветочный порошок

- Зеленый чай порошок матча цена

- Купить рыбу сушеную казань

- Как пить матчу в порошке заводы

- Можно ли кушать сушеную рыбу

- Где можно купить яичный порошок поставщик

- Производство сухого яичного порошка поставщик

- Фото сушеной рыбы к пиву