Линия производства яичного порошка

Когда слышишь про линию производства яичного порошка, многие представляют себе просто сушку яиц – но на деле это капризный процесс, где каждый этап влияет на растворимость и срок хранения. В ООО Хэнань Байвэйфан Пищевые Технологии мы через несколько неудачных запусков поняли: нельзя экономить на пастеризации, иначе продукт слипается в транспортных мешках. Сейчас на https://www.bwf-food.ru мы указываем параметры для цельномолочного яичного порошка, но клиенты редко знают, что за цифрами стоят месяцы настройки температуры и скорости конвейера.

Технологические тонкости, которые не пишут в учебниках

Начну с распылительной сушки – здесь вечно балансируешь между температурой воздуха и размером сопел. Однажды пришлось заменить форсунки на линии из-за кристаллов в порошке: вибрация от вентиляторов сбивала дисперсию. Сейчас используем немецкие распылители, но даже с ними каждую смену проверяем влажность сырья. Кстати, китайские аналоги дешевле, но дают неравномерную фракцию – проверено на партии для креветочного порошка.

Пастеризация жидкой яичной массы – отдельная головная боль. Если перегреть выше 68°C – белок денатурирует, и порошок не взбивается в безе. Мы в Байвэйфан сначала гнались за скоростью и подняли температуру до 72°C, потом полгода разбирались с жалобами от кондитерских фабрик. Пришлось вернуться к двухступенчатой системе с точностью ±0.5°C.

Про фасовку редко говорят, но именно здесь теряется до 7% продукции. Наш цех перешел на вакуумные дозаторы с азотной продувкой – дорого, зато сохраняет сыпучесть. Раньше мешки с яичным порошком слеживались за две недели, особенно летом. Сейчас даже при 80% влажности на складе продукт не комкуется.

Оборудование: что работает, а что только выглядит солидно

Русские сушильные башни против китайских – вечный спор. На своем опыте скажу: китайские дешевле в ремонте, но требуют постоянного контроля за шнековыми транспортерами. На линии 2021 года мы поставили чугунные шнеки вместо стальных – износ снизился, но пришлось усиливать крепления двигателей. Для бараниного порошка это не критично, а для яичного любая вибрация смертельна.

Система аспирации – темная лошадка любого производства. Мы трижды переделывали воздуховоды, пока не вышли на стабильные 12% влажности на выходе. Инженеры умничали, предлагали дорогие фильтры, а помог простой лабиринтный уловитель перед циклоном. Иногда старые решения лучше новомодных технологий.

Контроль качества на линии – не только лабораторные пробы. Мы ввели ежесменный тест на растворимость: берем 50 г порошка, размешиваем в 300 мл воды при 40°C – если через минуту нет осадка, партия идет на фасовку. Это проще, чем возиться с плотномером, и рабочие сами могут проверить.

Сырье: почему дешевые яйца дороже обходятся

Свежесть яиц определяет все. Раньше брали яйца 2-й категории – экономили 15%, но потом тратили 30% на дополнительную фильтрацию. Желток старых яиц дает примесь серы, которая окисляется при сушке. Сейчас работаем только с яйцами категории С0 не старше 3 суток, даже для соевого порошка используем тот же стандарт.

Летом – отдельная история. При температуре выше 28°C белок начинает расслаиваться еще до пастеризации. Пришлось установить чиллеры на приемные емкости – дорого, но без этого летние партии шли в утиль. Как-то потеряли 4 тонны продукта за июль, теперь охлаждаем сырье сразу после приемки.

Мойка яиц – кажется мелочью, но если не додавить хлора в воду – сальмонелла гарантирована. Проверяли на пробной партии: снизили концентрацию с 0.02% до 0.01% – через неделю в порошке выросла общая микробная обсемененность. Пришлось вернуть стандарты, хотя экологи ругались.

Упаковка и логистика: невидимые потери

Мешки с полиэтиленовым вкладышем – стандарт, но мы перешли на пятислойные с фольгированным слоем. Дороже на 12%, зато срок хранения вырос с 6 до 10 месяцев. Для экспорта в Среднюю Азию это критично – там товар может месяцы лежать на душных складах.

Погрузка – еще один риск. Когда использовали обычные погрузчики, в каждом третьем поддоне верхние мешки рвались от трения. Перешли на конвейер с мягкими роликами – повреждения упали до 0.3%. Казалось бы, ерунда, но за год экономия 200+ мешков.

Маркировка – отдельная боль. Наши технологи сначала предлагали писать 'яичный порошок высшего сорта', но эксперты посоветовали указывать точные параметры: растворимость не менее 85%, влажность не более 8.5%. Так и делаем сейчас на https://www.bwf-food.ru для всех продуктов – от куриного порошка до концентрата бараниного бульона.

Экономика производства: о чем молчат поставщики

Себестоимость сильно зависит от энергопотребления. Наша линия 2022 года съедает 380 кВт/ч, старая – почти 550. Разница в 700 рублей на тонну только по электричеству. Но новые сушилки требуют квалифицированного обслуживания – пришлось обучать операторов три месяца.

Отходы – неизбежное зло. При идеальном процессе теряем 2-3% на чистке оборудования и браке. Раньше выбрасывали, сейчас пускаем на корм для животных – хоть какая-то выгода. Особенно с порошком для сухарей со вкусом улиток – там брак до 5% из-за специфической консистенции.

Амортизация – многие забывают про износ форсунок. На нашем производстве меняем их каждые 1800 часов работы, иначе качество распыла падает. Запасные части держим на 3 месяца вперед – с учетом нынешних поставок из-за границы это необходимость.

Перспективы и тупиковые ветки

Пробовали делать обогащенный яичный порошок с витаминами – не пошло. Добавки кристаллизовались при сушке, получалась неравномерная масса. Может, нужно было другой связующий компонент, но мы свернули эксперименты после шести неудачных партий.

Сейчас думаем над линией для органического продукта – спрос есть, но сертификация убивает всю маржу. Плюс нужны отдельные склады для сырья, что для нашего объема нерентабельно. Возможно, сделаем пробную партию для тестового рынка.

Автоматизация – соблазнительно, но не всегда оправдана. Роботы-укладчики мешков окупаются только при 3-сменной работе, а мы пока работаем в 2 смены. Оставили ручную укладку в углы поддонов – так надежнее.

В целом, линия производства яичного порошка – это живой организм, где нельзя ничего пускать на самотек. Даже когда все настроено, каждый день появляются новые нюансы – от влажности воздуха до качества моющих средств. Но если найти баланс, продукт получается стабильным – как наш цельномолочный яичный порошок, который уже третий год идет без рекламаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

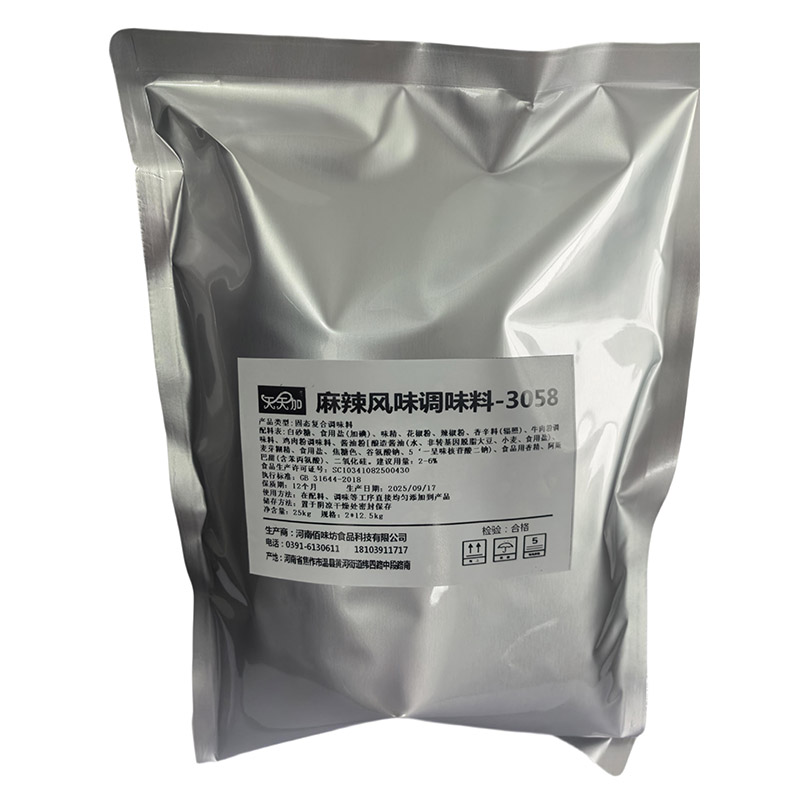

Приправа «Острый вкус»

Приправа «Острый вкус» -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок соевого соуса

Порошок соевого соуса -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

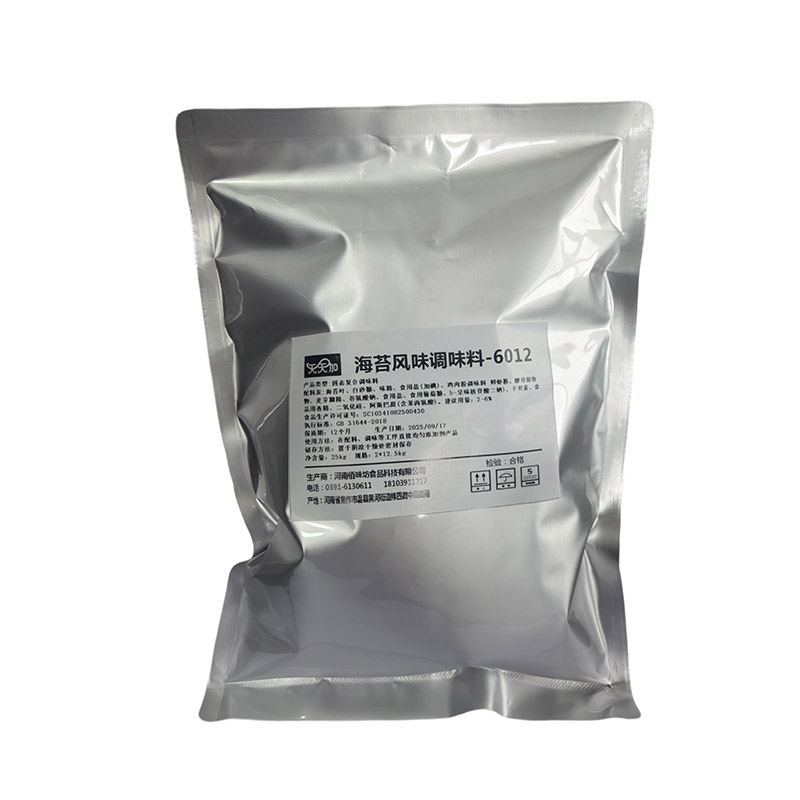

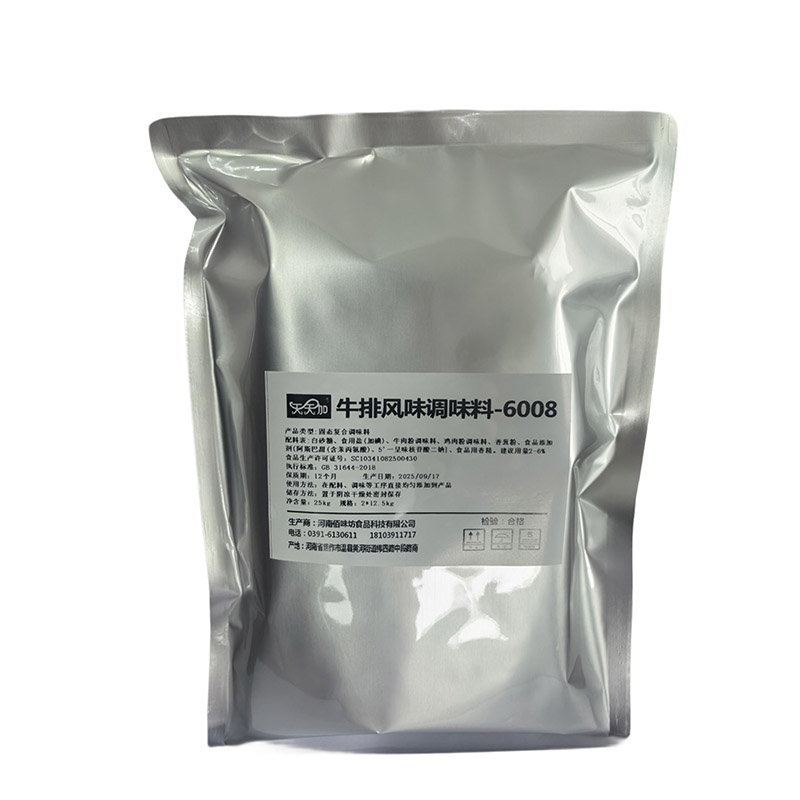

Приправа со вкусом стейка

Приправа со вкусом стейка -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Оригинальный куриный порошок

Оригинальный куриный порошок

Связанный поиск

Связанный поиск- Чем посыпают лук для шашлыка красная приправа

- Приправа для посыпки со вкусом зиры и гриля завод

- Производители яичного порошка завод

- Сушеная рыба народов севера

- Какой приправой посыпать завод

- Изготовление яичного порошка цена

- Густой концентрат говяжьего бульона производитель

- Порошок матчи в молоко производители

- Приправа для посыпки соль с перцем поставщик

- Магазин яичный порошок основный покупатель