Линия производства яичного порошка завод

Когда говорят про линии для яичного порошка, многие сразу думают про сушку распылением – но это только верхушка айсберга. На деле ключевые проблемы начинаются с подготовки сырья и контроля микробиологии, а не с выбора сушильной установки.

Технологические нюансы, которые не пишут в учебниках

Вот смотрите: китайские производители типа ООО Хэнань Байвэйфан Пищевые Технологии давно поняли, что для цельномолочного яичного порошка критично не оборудование, а логистика яйца. Если сырье едет 6 часов без охлаждения – все, можно выбрасывать партию еще до сушки. Мы в 2018 году потеряли таким образом 12 тонн – бактериальный фон зашкаливал еще на этапе приемки.

Сама линия производства должна иметь не менее трех точек контроля температуры: на приемке, после пастеризации и перед подачей в сушильную башню. Причем многие грешат на пастеризаторе – выставляют 68°C и думают, что все убивают. На самом деле при такой температуре сальмонелла погибает только при выдержке 4-5 минут, а не 30 секунд как в типовых установках.

Еще момент с фильтрацией. Металломагнитные уловители стоят везде, а вот силиконовые частицы от уплотнителей часто пропускают. Пришлось ставить дополнительную фильтрацию перед форсунками – обычные сетки 200 mesh не работают, нужны керамические фильтры с обратной промывкой.

Ошибки при проектировании заводских линий

Часто заказчики требуют универсальность – мол, будем делать и яичный порошок, и мясные бульоны. Это тупиковый путь. Остаточные запахи от густого концентрата куриного бульона въедаются в уплотнители, и потом весь яичный порошок пахнет бульоном. Видел такой завод под Казанью – в итоге перепрофилировали полностью на мясные продукты.

Размещение оборудования – отдельная история. Если вакуум-упаковщик стоит в том же цехе что и сушилка, конденсат с потолка гарантированно попадает в готовую продукцию. Лучше делать три отдельных зоны: подготовка сырья, сушка и фасовка. Кстати, у BWF-food.ru в описании продуктов вижу разумное разделение – яичный порошок у них идет отдельной линейкой, не смешано с мясными концентратами.

Производительность – вот где все ошибаются. Расчеты по паспортным данным оборудования всегда дают погрешность +25%. Если нужны 500 кг/час готового продукта, берите линии на 650. Иначе при чистках и переналадках будете постоянно недовыполнять план.

Сырье и специфика работы с яйцом

Свежесть яйца определяет все. Наш технолог придумал простой тест: разбиваем партию в темноте под УФ-лампой – если есть синее свечение, значит Pseudomonas уже развивается. Так отбраковали три машины с подмосковной птицефабрики.

Иногда пытаются использовать яйцо второго сорта – мол, все равно на порошок. Это заблуждение приводит к увеличению бактериальной обсемененности в 3-4 раза. Приходится увеличивать температуру пастеризации, а это убивает функциональные свойства белка – потом такой порошок не взбивается и не геллируется.

Вода для мойки яиц – отдельная тема. Если жесткость выше 3 мг-экв/л, остаются пятна на скорлупе и увеличивается риск загрязнения мелом при разбивке. Ставим умягчители с ионообменными смолами, но их надо регулярно регенерировать.

Особенности сушки и проблемы с агломерацией

Температура выходящего воздуха из башни – главный параметр. Держим 85-87°C, не выше. Если поднимается до 95 – начинается карамелизация лактозы (да, в яйце ее до 1% есть) и порошок темнеет. Видел как на украинском заводе пытались увеличить производительность за счет температуры – получили коричневый порошок с привкусом карамели.

Влажность готового продукта должна быть 6-8%, но не равномерно по всей партии. В верхней части башни всегда суше, поэтому берем пробы минимум из 5 точек. Лабораторные сушилки дают погрешность, поэтому дублируем измерения портативным влагомером.

Проблема агломерации – бич всех производителей. Мелкодисперсный порошок (<50 мкм) слипается еще в циклоне. Приходится добавлять антислеживатели, но для яичного порошка это нежелательно. Решили установить вибросито с подогревом – помогает, но увеличивает энергозатраты на 15%.

Упаковка и хранение – где теряется качество

Кислород – главный враг. В идеале упаковывать в азотной атмосфере с остаточным кислородом <2%. Но многие экономят на газоанализаторах – и получают окисленный продукт через 2 месяца хранения. Заметил что у BWF-food.ru в описании акцент на цельномолочный яичный порошок – значит понимают важность сохранения липидной фракции.

Многослойные пакеты с алюминиевым слоем дороже, но без них летом на складе при +30°C начинается быстрое окисление. Особенно критично для продукции с высоким содержанием лецитина – он первый окисляется.

Сроки хранения – вот где маркетинг побеждает реальность. Пишут 12 месяцев, но на деле после 8 месяцев уже начинается изменение вкуса. Для кондитерских производств это может быть приемлемо, а для омлетов в столовых – уже нет.

Перспективы и ошибки модернизации

Сейчас все гонятся за полной автоматизацией, но для яичного порошка это не всегда оправдано. Системы визуального контроля яйца часто не справляются с мелкими дефектами – приходится держать операторов для повторного контроля.

Энергосбережение – модная тема, но теплообменники для утилизации тепла от сушки часто забиваются продуктом. Чистка занимает 3-4 часа, что сводит на нет всю экономию.

Вижу что китайские производители типа ООО Хэнань Байвэйфан Пищевые Технологии сейчас делают ставку на специализированные линии – не пытаются объединить производство яичного порошка с другими продуктами. Это правильный путь – меньше кросс-контаминации и более стабильное качество.

В целом, если браться за линию производства яичного порошка, нужно сразу закладывать 30% бюджета на систему контроля качества и подготовку сырья. Оборудование для сушки – это только часть системы, причем не самая проблемная. Главное – чтобы технологи понимали специфику работы именно с яйцом, а не с молоком или мясными бульонами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

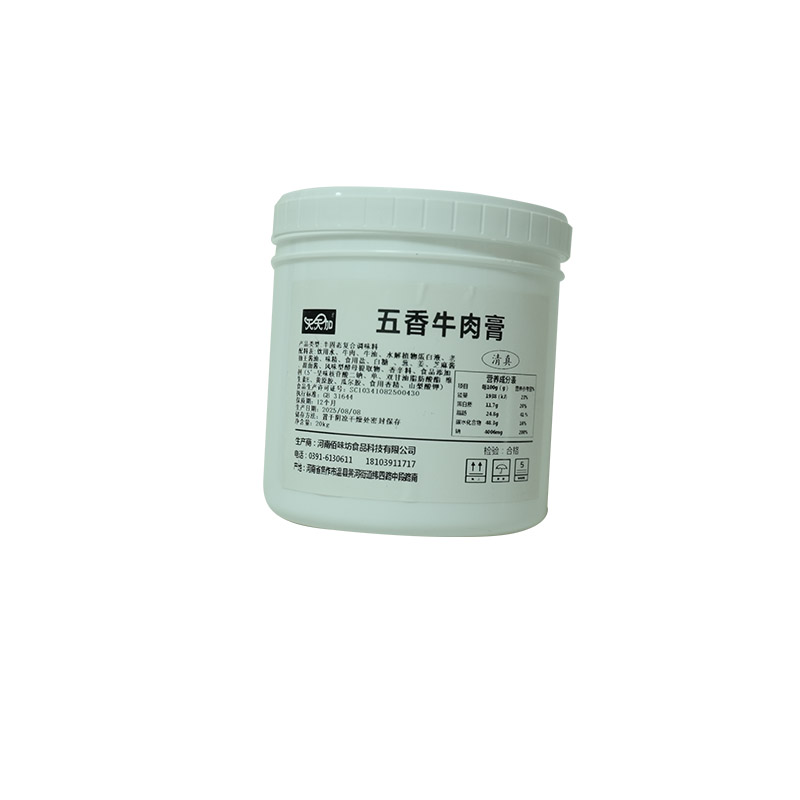

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Порошок соевого соуса

Порошок соевого соуса -

Порошок цельного яйца

Порошок цельного яйца -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок для куриного бульона

Порошок для куриного бульона -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом

Связанный поиск

Связанный поиск- Какой приправой посыпать производитель

- Яичный порошок использование производители

- Яичный порошок

- Куриный порошок для сферы общественного питания завод

- Густой концентрат натурального куриного бульона основный покупатель

- Яичный порошок натуральный

- Порошок матча купить цена

- Приправа со вкусом слив мамэ

- Яичный порошок дома поставщик

- Куриный порошок для общественного питания заводы