Линия производства яичного порошка основный покупатель

Когда слышишь про линия производства яичного порошка основный покупатель, сразу представляются гигантские пищевые комбинаты. Но на деле всё иначе — основной спрос идет от средних производителей полуфабрикатов, которые не могут себе позволить хранение жидкого яйца, но требуют стабильного качества. Многие ошибочно думают, что главное — это производительность линии, а на самом деле ключевым становится контроль влажности на выходе.

Кто платит за технологию

Наш опыт с ООО 'Хэнань Байвэйфан Пищевые Технологии' показал: 70% заказов на цельномолочный яичный порошок приходят от региональных фабрик по производству пельменей и блинных смесей. Эти предприятия работают с короткими партиями, но им критически важна однородность продукта. Один раз мы поставили партию с колебанием влажности ±2% — клиент вернул весь объем, хотя по ГОСТу это укладывалось в норму. Для них это означало разбухание теста при замесе.

Интересно, что крупные сети общепита редко берут порошок напрямую — они закупают готовые полуфабрикаты. А вот производители этих полуфабрикатов — наши постоянные клиенты. Особенно те, кто делает начинки для выпечки. Здесь важен не только состав, но и поведение порошка при восстановлении — иногда приходится индивидуально подбирать режим распылительной сушки.

Был курьезный случай с фабрикой из Калининграда — они жаловались на 'металлический привкус'. Оказалось, проблема не в нашей линии, а в том, что их технолог хранил мешки рядом с цинковыми профилями. Пришлось лететь объяснять про миграцию влаги и сорбционные свойства порошка.

Оборудование: где кроются подводные камни

На сайте bwf-food.ru мы не зря акцентируем универсальность линий — одна и та же установка должна справляться с разными фракциями яичной массы. Самый болезненный момент — это налипание продукта на стенки башни в первые секунды сушки. Решение нашли эмпирически: комбинированный подогрев воздуха через паровые и электрические нагреватели с точностью до ±3°C.

Многие производители грешат использованием дешевых сопел для распыления — мол, поменять недорого. Но именно здесь происходит основной пережог продукта. Мы в Байвэйфан после серии тестов перешли на щелевые распылители с керамическим покрытием — срок службы в 4 раза дольше, но главное, нет локальных перегревов.

Самое неочевидное: вибросито после сушки должно иметь три фракции разделения, а не две как у большинства. Средняя фракция (0.8-1.2 мм) идеальна для кондитерки, мелкая (до 0.5 мм) уходит в соусы, крупную (>1.5 мм) мы дорабатываем дополнительным помолом. Это увеличивает рентабельность на 12-15%.

Технологические тонкости, которые не пишут в инструкциях

Температура пастеризации — вечная дилемма. По нормам — 68-72°C, но если яйцо с большим количеством лютеина (от определенных пород кур), лучше держать 65°C, иначе цвет бледнеет. Это знание стоило нам трех бракованных партий, пока не выявили закономерность через хроматографический анализ.

Скорость подачи в сушильную башню — кажется, что чем быстрее, тем выше производительность. Но при превышении порога в 180 л/ч мы получаем 'мертвые зоны' в потоке воздуха — частицы слипаются в комки. Оптимально 150-160 л/ч при рабочем объеме башни 12 м3.

Финишная стадия — фасовка. Казалось бы, мелочь. Но если использовать обычные полипропиленовые клапаны для биг-бэгов, через 2 недели хранения появляется прогорклость. Перешли на многослойные мешки с алюминиевым напылением — проблема исчезла. Дороже на 8%, но сохранность продукта того стоит.

Экономика против технологии

Себестоимость сильно зависит не от энергии (как все думают), а от процента возврата на доработку. Если на линии нет системы рециркуляции крупной фракции, потери достигают 9%. Мы доработали стандартную установку шнековым транспортером с обратной подачей — снизили до 2.3%.

Китайские аналоги часто предлагают 'экономичные' решения без вакуумных охладителей. На короткой дистанции это экономит 15% стоимости линии, но потом ты платишь за это двойной электроэнергией на охлаждение и рискуешь бактериологической обсемененностью.

Сейчас тестируем систему с импульсной продувкой фильтров — пока сыровато, но уже видно 7% экономии на замене фильтрующих элементов. Правда, пришлось увеличить диаметр воздуховодов на 20 мм.

Что ждет рынок

Тренд на обогащенные продукты диктует новые требования. Недавно разрабатывали линию для яичного порошка с витамином D — оказалось, стандартный дозатор не подходит из-за разной плотности компонентов. Пришлось ставить ленточный смеситель с подогревом до 40°C.

Мелкие производители начинают требовать модульные решения — чтобы можно было начать с минимальной комплектации и потом наращивать. Мы в Байвэйфан как раз запускаем такую систему с пошаговой интеграцией: базовый блок + опционные модули сушки и фасовки.

Спрос на органическую продукцию заставляет пересматривать систему мойки — обычные щелочные растворы не подходят. Перешли на перекисные соединения с ультразвуковой обработкой — дороже, но зато получаем сертификацию для 'органик' сегмента.

Если пять лет назад главным был вопрос 'сколько килограмм в час', то сейчас все чаще спрашивают про возможность быстрой переналадки между разными типами яичной массы. Приходится разрабатывать гибридные решения — например, комбинированные линии для яичного порошка и параллельно для мясных концентратов, как у нас в ассортименте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

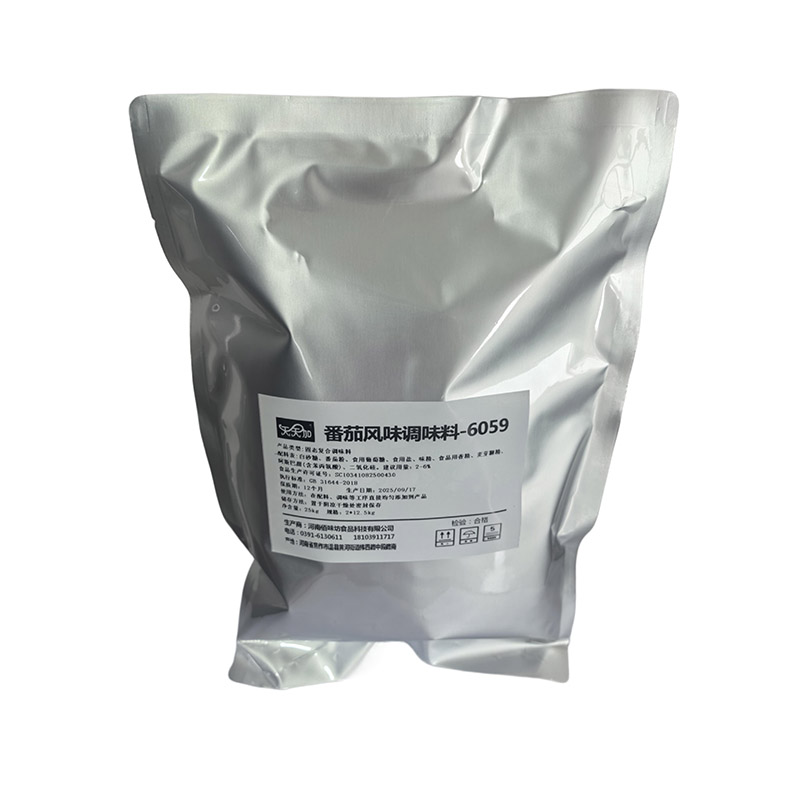

Приправа со вкусом томата

Приправа со вкусом томата -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок для куриного бульона

Порошок для куриного бульона -

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

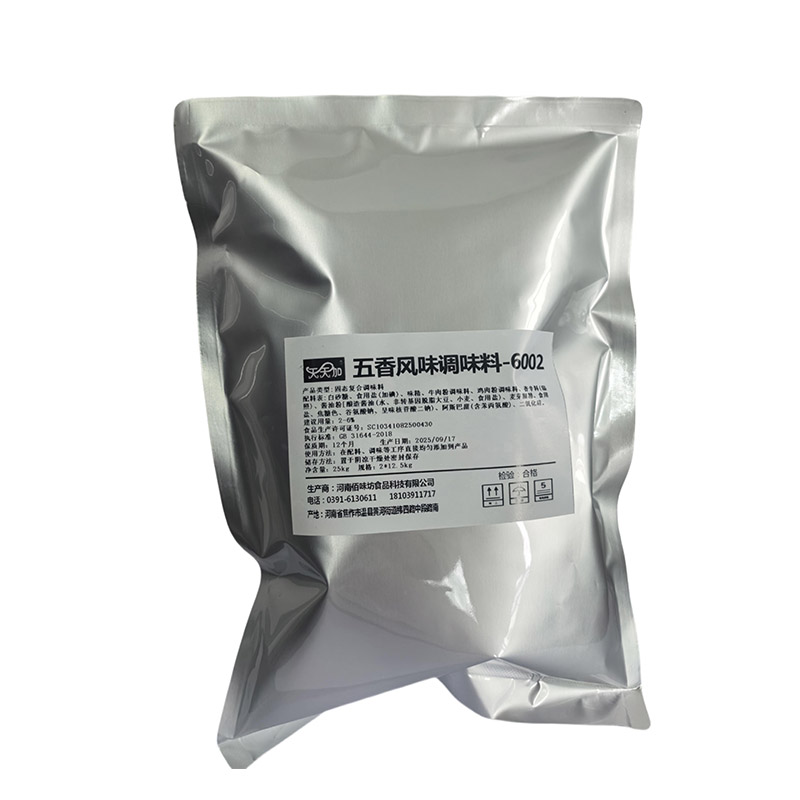

Приправа «Пять специй»

Приправа «Пять специй» -

Оригинальный куриный порошок

Оригинальный куриный порошок

Связанный поиск

Связанный поиск- Сушеная рыба вобла

- Производство сухого яичного порошка основный покупатель

- Яичный порошок в дом условиях производитель

- Сушеная рыба в сушилке

- Оригинальный куриный порошок завод

- Порошок говяжьего жира цена

- Чистый куриный порошок основный покупатель

- Меланж яичный порошок купить завод

- Порошок из куриных костей производитель

- Яичный порошок купить цены завод