Линия производства яичного порошка производитель

Когда слышишь 'линия производства яичного порошка производитель', сразу представляется что-то стандартное — сушильные башни, конвейеры... Но на деле ключевое часто упускают: главное не просто сделать порошок, а сохранить эмульгирующие свойства. Многие поставщики грешат тем, что фокусируются на объеме, а потом у клиентов омлеты не взбиваются. Мы с ООО Хэнань Байвэйфан Пищевые Технологии через это прошли — сначала думали, что достаточно дешевого испарителя, но пришлось пересматривать всю цепочку.

Где ломается технология: от сырья до сушки

Свежие яйца — это полдела. Важно, чтобы не было микотоксинов в корме птицы, иначе порошок будет горчить. Мы в bwf-food.ru сначала закупали сырье у трех поставщиков, но один давал партии с переменной влажностью. Пришлось ввести ступенчатый контроль: замеряем не только белок/желток, но и pH до пастеризации.

Пастеризация — тот этап, где многие экономят. Если температура 'плывет', получается либо недообработка (риск сальмонеллы), либо перегрев — белок денатурирует. Наша первая линия грешила точностью ±3°C, и мы теряли до 15% эмульгирующей способности. Сейчас работаем с точностью ±0.5°C, но это потребовало замены теплообменников.

Распылительная сушка — отдельная головная боль. Сопла должны давать капли строго 80-120 мкм. Китайские аналоги часто дают разброс до 200 мкм, и тогда часть порошка подгорает на стенках башни. Мы перешли на немецкие распылители, но пришлось перестраивать систему подачи воздуха — в цехе была высокая влажность, и порошок слипался.

Оборудование, которое не найти в каталогах

Многие производители линий не учитывают климатические особенности. В России, например, зимой воздух сухой, и статическое электричество забивает фильтры. Мы на сайте https://www.bwf-food.ru не пишем об этом, но в реальности пришлось ставить ионизаторы на транспортеры.

Система аспирации — еще один скрытый камень. Если проектировщик экономит на вытяжках, в цехе оседает мельчайшая пыль. Однажды это привело к ложному срабатыванию датчиков задымленности — линия встала на 8 часов. Теперь мы всегда рекомендуем клиентам закладывать +20% мощности на аспирацию.

Упаковка в газовой среде — кажется простой, но именно здесь мы потеряли первую партию цельномолочного яичного порошка. Использовали стандартную смесь азота, но не учли остаточный кислород в 3%. Через месяц клиенты жаловались на прогорклый привкус. Перешли на камеры с остаточным кислородом <0.5%, но себестоимость выросла.

Подводные камни масштабирования

Когда мы наращивали объемы для ООО Хэнань Байвэйфан Пищевые Технологии, столкнулись с эффектом 'масштаба'. Линия на 500 кг/час работала стабильно, но при переходе на 1 тонну начались перегревы в зоне охлаждения. Пришлось добавлять дополнительный чиллер — проект заморозили на 2 месяца.

Логистика сырья — еще один нюанс. Яйца нельзя хранить дольше 48 часов до переработки, поэтому пришлось создавать сеть приемных пунктов в радиусе 200 км. Это увеличило затраты, но сохранило растворимость порошка на уровне 98%.

Автоматизация мойки — казалось бы, мелочь. Но если не предусмотреть CIP-систему с энзимными моющими средствами, в пастеризаторах образуется биопленка. Мы однажды пропустили этот момент — и получили вспышку колиформных бактерий в готовой продукции.

Что не говорят о качестве готового продукта

Цвет порошка — не просто эстетика. Если сушка идет при температуре выше 165°C, появляется коричневый оттенок из-за реакции Майяра. Клиенты думают, что это подгорелый продукт, хотя на самом деле питательные свойства почти не страдают. Но приходится объяснять — или снижать температуру.

Растворимость — главный параметр для кондитеров. Мы тестируем не по ГОСТу, а практическим методом: замешиваем тесто для бисквита и смотрим на подъем. Обнаружили, что добавка 2% мальтодекстрина перед сушкой улучшает структуру, хотя это и увеличивает гигроскопичность.

Срок годности — многие производители заявляют 24 месяца, но мы на практике видим, что после 18 месяцев начинает падать пенообразующая способность. Храним контрольные образцы каждой партии и периодически тестируем. Для https://www.bwf-food.ru это стало конкурентным преимуществом — даем реальные, а не рекламные сроки.

Перспективы и тупиковые ветки

Пробовали делать обогащенный порошок с витаминами — провал. При сушке большинство витаминов разрушается, а те что остаются — дают металлический привкус. Оставили эти эксперименты, сосредоточились на стабильности базового продукта.

Сейчас работаем над системой рекуперации тепла от сушильной башни. Кажется, мелочь, но при объемах 5 тонн/сутки экономия на энергозатратах достигает 15%. Это тот случай, когда экология совпала с экономикой.

И да — никогда не используйте дешевые фильтры для воздуха. Одна экономия в 2000 евро обернулась заменой подшипников в вентиляторах через 3 месяца. Мельчайшая пыль яичного порошка проникает везде, и обычные фильтры ее не задерживают. Теперь ставим только HEPA класса h23 — дорого, но дешевле чем ремонт линии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок для куриного бульона

Порошок для куриного бульона -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Порошок соевого соуса

Порошок соевого соуса -

Порошок креветок

Порошок креветок -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

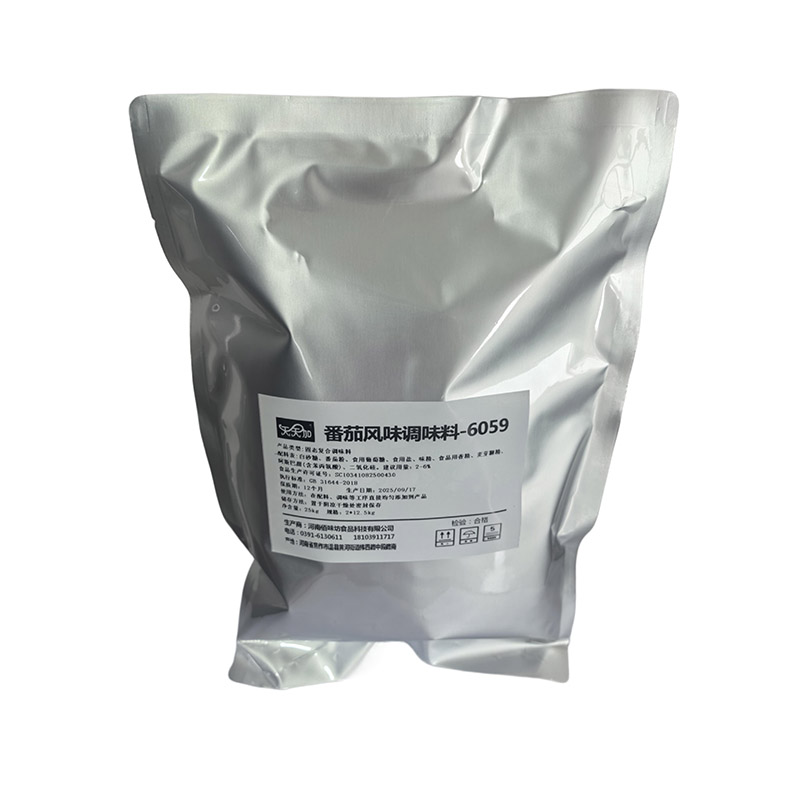

Приправа со вкусом томата

Приправа со вкусом томата -

Порошок цельного яйца

Порошок цельного яйца -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

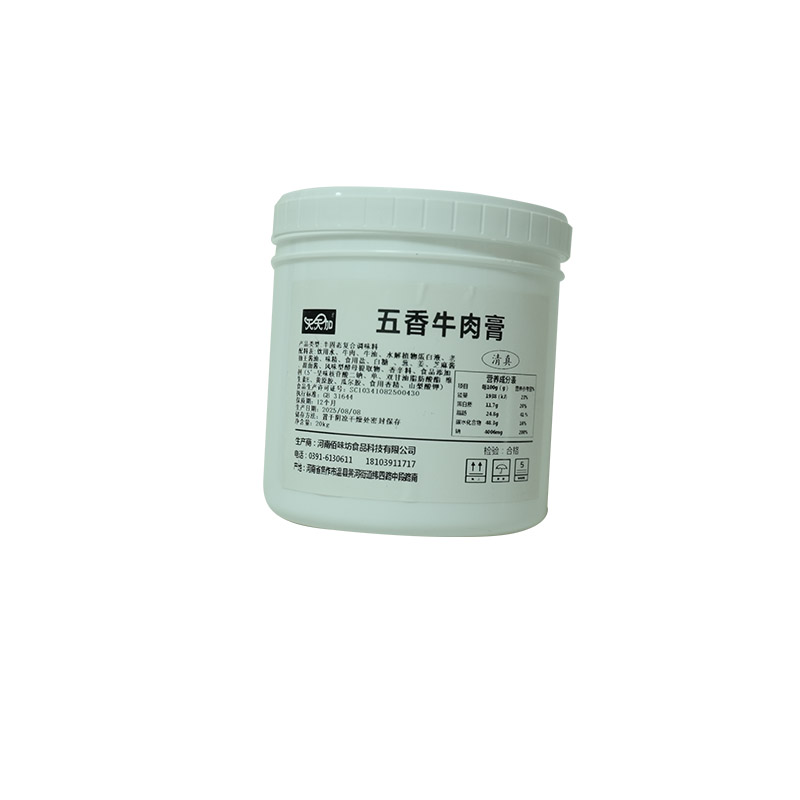

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями

Связанный поиск

Связанный поиск- Сушеная рыба своими руками

- Томатная приправа для посыпки цена

- Меланж яичный порошок купить цена

- Столовая говяжья приправа завод

- Приготовить яичный порошок в домашних производители

- Порошок куриного мяса

- Порошок соленого яичного желтка основный покупатель

- Как изготавливают яичный порошок поставщики

- Яичный порошок в дом условиях

- Куриная приправа в порошке (замена цзицзину) поставщики