Линия производства яичного порошка производители

Когда слышишь про линия производства яичного порошка производители, сразу представляется что-то вроде конвейера с сушилками, но на деле там столько нюансов, что даже мы с нашим опытом до сих пор сталкиваемся с неожиданностями. Многие думают, что главное — купить оборудование, а остальное само наладится, но это заблуждение дорого обходится новичкам.

Технологические особенности и подводные камни

Вот, например, распылительная сушка — казалось бы, стандартный процесс, но если не учитывать вязкость яичной массы, можно получить не порошок, а комки. Мы как-то пробовали ускорить цикл, увеличив температуру, и в итоге продукт начал горчить из-за денатурации белка. Пришлось возвращаться к старым настройкам, теряя время и сырьё.

Ещё момент — подготовка сырья. Яйца ведь не всегда одинаковые: зимой скорлупа толще, летом — тоньше, и это влияет на скорость обработки. Если не корректировать параметры мойки и дезинфекции, можно занести микрофлору, которая потом испортит всю партию. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии в описании продукции упоминается цельномолочный яичный порошок — это как раз тот случай, где важно сохранить жировую фракцию, иначе теряются вкусовые свойства.

А вот с фасовкой вообще отдельная история. Порошок гигроскопичен, и если упаковка не герметична, он быстро набирает влагу. Мы перепробовали несколько типов мешков, пока не остановились на многослойных с фольгированной прослойкой — дороже, но надёжнее.

Оборудование: что действительно работает

Современные производители часто предлагают автоматизированные линии, но на практике полная автоматизация не всегда оправдана. Например, системы визуального контроля яиц перед разбивкой — да, экономят руки, но при малейшем сбое пропускают дефектные единицы. Мы в итоге оставили ручную выборку на критичных участках.

Сушильные башни — сердце всего процесса. Раньше брали импортные, но столкнулись с тем, что запчасти приходилось ждать месяцами. Перешли на отечественные аналоги, и хоть КПД немного ниже, зато ремонт в течение суток. Кстати, на сайте bwf-food.ru видно, что компания ориентируется на комплексные решения — это правильный подход, ведь разрозненное оборудование часто создаёт узкие места.

Вакуумные транспортеры для порошка — вещь незаменимая, но требуют точной настройки скорости. Если переборщить, начинается электростатизация, частицы слипаются. Пришлось разработать свою схему заземления всех контуров.

Контроль качества: между ГОСТ и реальностью

По нормативам влажность должна быть не выше 9%, но мы стремимся к 7% — так продукт стабильнее хранится. Правда, это увеличивает энергозатраты, и не все заказчики готовы платить за такой запас.

Органолептика — вот где начинаются споры. Идеальный яичный порошок не должен пахнуть 'вареным', но добиться этого сложно. Мы экспериментировали с режимами пастеризации, и оказалось, что медленный нагрев до 68°C даёт лучший результат, хотя производительность падает.

Микробиология — головная боль всех производителей. Раз в месяц обязательно делаем выборочные тесты на сальмонеллу, даже если сырьё от проверенного поставщика. Помню, один раз сэкономили на мойке лотков — и вся партия ушла в утиль.

Экономика производства: неочевидные затраты

Себестоимость сильно зависит от цены яиц, а она скачет сезонно. Мы научились формировать стратегические запасы сырца в периоды спада цен, но это требует дополнительных складских мощностей с охлаждением.

Энергопотребление — ещё один скрытый враг. Сушилка съедает до 40% всех затрат. Пытались ставить рекуператоры, но их окупаемость растянулась на пять лет — для небольших производств невыгодно.

Упаковка кажется мелочью, но её стоимость может достигать 15% от цены продукта. Перешли на полипропиленовые мешки с клапаном — дешевле и практичнее жестяных банок, хотя последние дольше сохраняют аромат.

Рынок и перспективы

Спрос на яичный порошок стабилен, но конкуренция растёт. Китайские производители демпингуют, но их продукт часто имеет посторонние привкусы. Европейские коллеги делают ставку на органику, но это удорожает производство на 25-30%.

Интересно, что ООО Хэнань Байвэйфан Пищевые Технологии предлагает не только яичный, но и мясные порошки — это разумная диверсификация. Мы тоже пробовали запустить линию куриного порошка, но столкнулись с проблемой остаточного жира — он окислялся при хранении. Видимо, нужна была другая технология обезжиривания.

Из новшеств присматриваемся к импульсным сушилкам — они экономят энергию, но пока дороги для масштабирования. Возможно, через пару лет появится смысл переходить.

Практические советы по выбору оборудования

При выборе линия производства смотрите не на паспортную производительность, а на реальную загрузку. Наш опыт: заявленные 500 кг/час на деле дают 350-400 из-за простоев на чистку и переналадку.

Обязательно тестируйте оборудование на своём сырье перед покупкой. Мы как-то купили сушилку, рассчитанную на европейские яйца, а наши оказались с более жидким белком — пришлось переделывать форсунки.

Не экономьте на системе аспирации — мучная пыль взрывоопасна. У нас был случай воспламенения в фильтрах, к счастью, без последствий, но урок запомнился надолго.

В целом, производство яичного порошка — это постоянный баланс между технологией, экономикой и качеством. Как показывает практика производители, кто пытается удешевить процесс в ущерб параметрам, быстро теряют рынок. Надо держать руку на пульсе, но без фанатизма — иногда старые проверенные методы работают лучше новомодных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

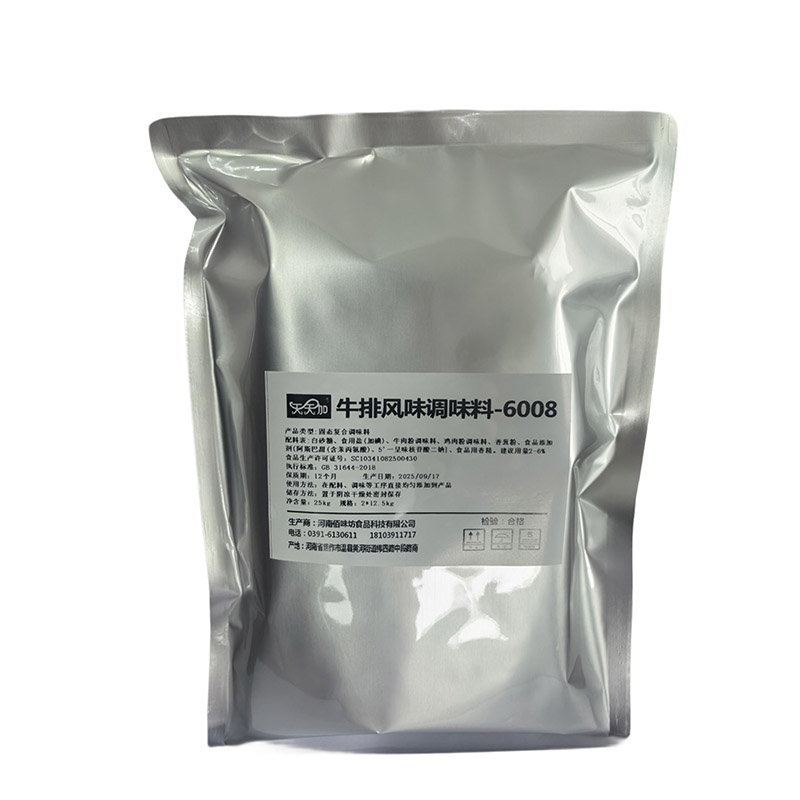

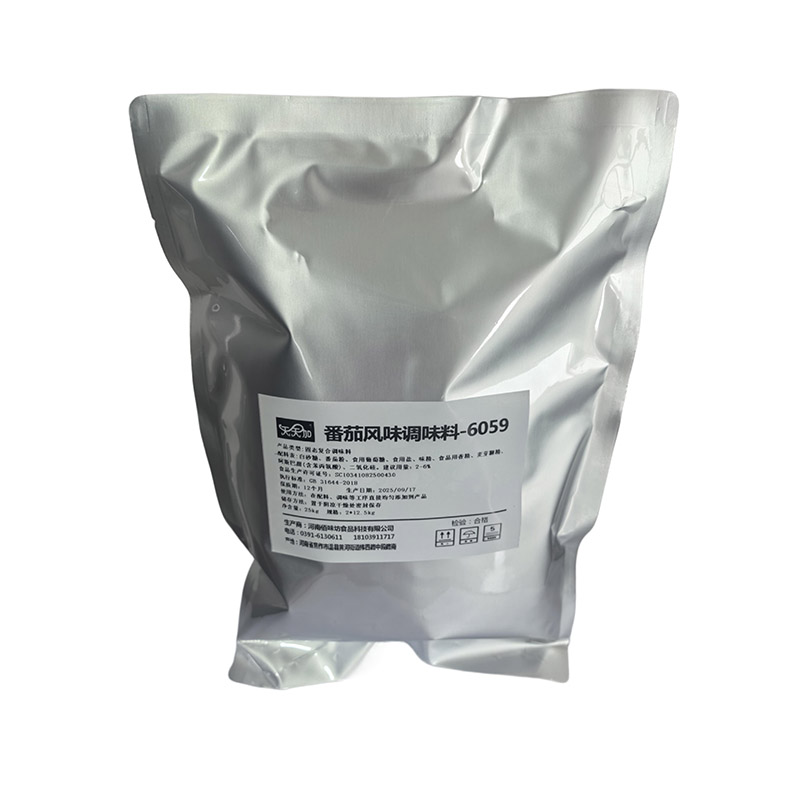

Приправа со вкусом томата

Приправа со вкусом томата -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Порошок цельного яйца

Порошок цельного яйца -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Порошок для куриного бульона

Порошок для куриного бульона -

Порошок яичного белка

Порошок яичного белка -

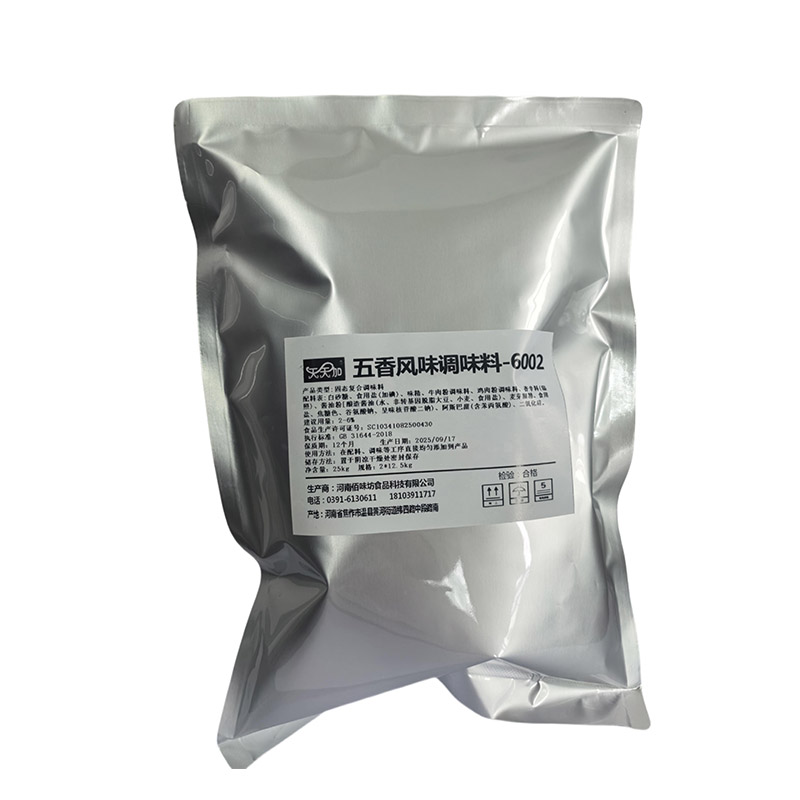

Приправа «Пять специй»

Приправа «Пять специй» -

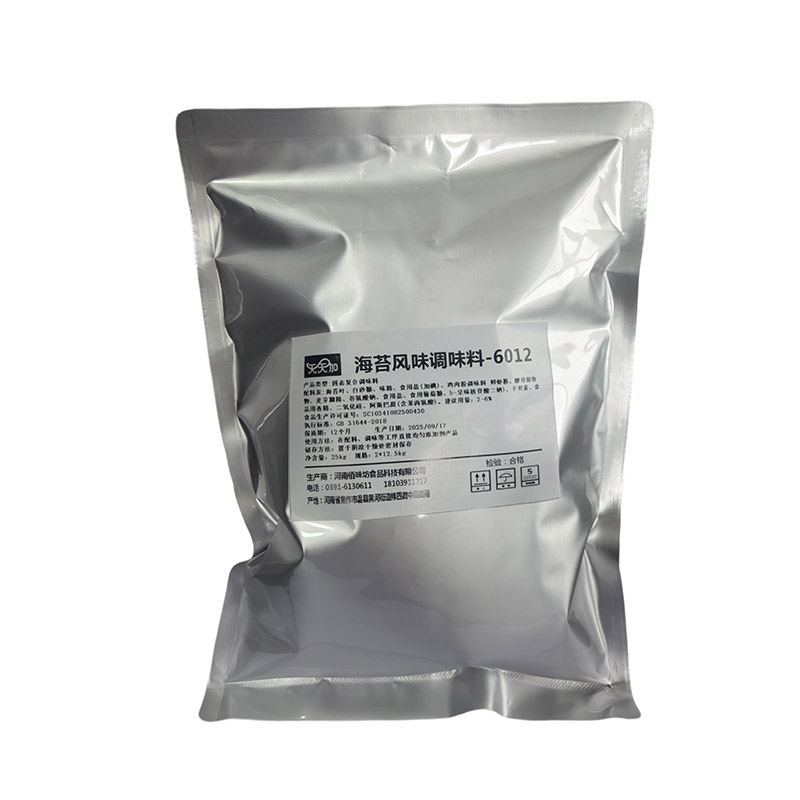

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка

Связанный поиск

Связанный поиск- Густой концентрат говяжьего бульона с пятью специями заводы

- Порошок из куриного костного бульона производитель

- Картофельная основа заводы

- Порошок из куриных костей завод

- Сушеная рыба филе карася вакуум

- Где купить сушеную рыбу в волгограде

- Порошок для усиления вкуса и аромата цена

- Куриная приправа в порошке (замена цзицзину) основный покупатель

- Приправа со вкусом слив мамэ

- Яичный порошок купить в екатеринбурге производители