Линия производства яичного порошка заводы

Когда говорят про линия производства яичного порошка заводы, многие представляют просто сушку яичной массы – но на деле это капризный процесс, где каждый этап влияет на растворимость готового продукта. Наш опыт с ООО 'Хэнань Байвэйфан Пищевые Технологии' показал: даже при отлаженной технологии параметры пастеризации могут 'поплыть' из-за сезонных изменений в составе сырья.

Технологические нюансы, которые не пишут в инструкциях

Начну с распылительной сушки – здесь вечно балансируешь между температурой на входе и сохранением белковой структуры. Помню, в 2021 году пробовали увеличить температуру с 180 до 195°C для ускорения цикла, но получили продукт с денатурированными белками – при восстановлении комки образовывались. Вернулись к старому режиму, но добавили ступенчатую рециркуляцию горячего воздуха.

Фильтрация яичной массы перед сушкой – еще один критичный момент. Если на сетках остаются частицы скорлупы или мембраны, они забивают форсунки сушильной башни. Приходилось останавливать линию каждые 6 часов для продувки – пока не установили каскадные фильтры с автоматической обратной промывкой. Мелочь? Но именно такие мелочи определяют рентабельность линия производства яичного порошка заводы.

Сейчас на bwf-food.ru упоминают цельномолочный яичный порошок – это как раз про сохранение полного профиля жиров. Мы для такого продукта специально дорабатывали гомогенизатор, чтобы не происходило отделение липидной фракции при распылении.

Оборудование, которое действительно работает

Вакуумные транспортеры для готового порошка – казалось бы, стандартный узел. Но когда проектировали линию для ООО 'Хэнань Байвэйфан', столкнулись с электростатикой продукта. Порошок налипал на стенки труб, приходилось ставить ионизаторы через каждый метр. Сейчас смотрю на новые модели – там уже встроенные антистатические модули.

Система аспирации в зоне фасовки – многие экономят на этом, а потом удивляются повышенной влажности в упаковке. Мы ставили два контура: основной от сепараторов и локальные укрытия над транспортерными лентами. После запуска влажность готового продукта стабильно держится на 4-5% даже при летней влажности воздуха 80%.

Интересный момент с системой мойки CIP – для яичного порошка нельзя использовать щелочные растворы выше pH 10, иначе остаточные следы дают привкус мыла при восстановлении. Перешли на ферментные моющие средства, хотя они дороже. Но зато нет рекламаций от клиентов.

Контроль качества на каждом этапе

Сырье – вот где начинаются главные проблемы. Когда закупаем яйцо от разных поставщиков, заметили: весенние партии дают порошок с более бледным цветом. Пришлось вводить поправочные коэффициенты для сушки. Сейчас на сайте bwf-food.ru прямо указано про контроль сырья – это не для галочки, без этого действительно нельзя.

Микробиология – отдельная головная боль. Даже после пастеризации иногда выскакивали колиформы. Оказалось, проблема в резиновых уплотнителях теплообменника – там скапливались биопленки. Перешли на силиконовые манжеты с антимикробной пропиткой, плюс добавили УФ-блок на линии подачи яичной массы.

Тест на растворимость – делаем не по ГОСТу, а по собственному методу: 10 г порошка на 100 мл воды при 45°C, размешиваем магнитной мешалкой ровно 2 минуты. Если остаются нерастворенные частицы больше 0,5 мм – партию отправляем на переработку. Клиенты ценят такую дотошность.

Экономика производства: что считают не все

Себестоимость сильно зависит от энергопотребления сушильной башни. Сначала работали на стандартном режиме, но потом подсчитали: если снизить температуру на входе с 185 до 175°C и увеличить время сушки на 15%, экономия газа достигает 23%. Правда, пришлось менять форсунки на более производительные.

Упаковка – кажется мелочью? Но когда перешли с трехслойных на четырехслойные пакеты с алюминиевым напылением, срок хранения увеличился с 6 до 9 месяцев. Хотя себестоимость упаковки выросла на 12%, но сократились потери от порчи.

Оборотная тара для сырья – мы сначала брали многоразовые пластиковые ящики для яиц, но дезинфекция обходилась дороже самой тары. Перешли на картонные, которые утилизируются после использования. Санитарные риски снизились, да и логистика упростилась.

Перспективы и ошибки, которые стоит учесть

Сейчас многие хотят автоматизировать все процессы, но наша ошибка была в том, что поставили роботов-упаковщиков без адаптации к статике порошка. Захваты не удерживали пакеты – пришлось дорабатывать на месте. Вывод: любая автоматизация для линия производства яичного порошка заводы требует испытаний именно с вашим продуктом.

Экспортные поставки – когда начали работать с bwf-food.ru на международные рынки, выяснилось: в некоторые страны требуется дополнительная сертификация по содержанию антибиотиков в яйцах. Пришлось организовывать отдельную систему прослеживаемости сырья.

Сейчас думаем над системой рекуперации тепла от сушильной башни – технически можно подогревать воду для мойки оборудования. Расчеты показывают окупаемость за 2 года, но нужно решить вопрос с конденсатом – в нем содержатся белки, которые могут создавать питательную среду для бактерий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

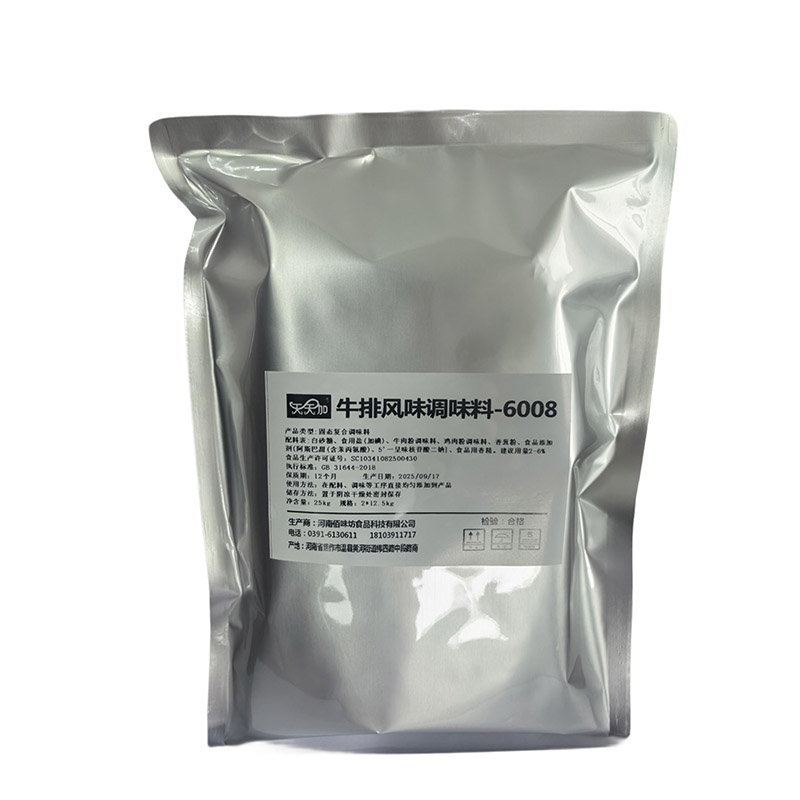

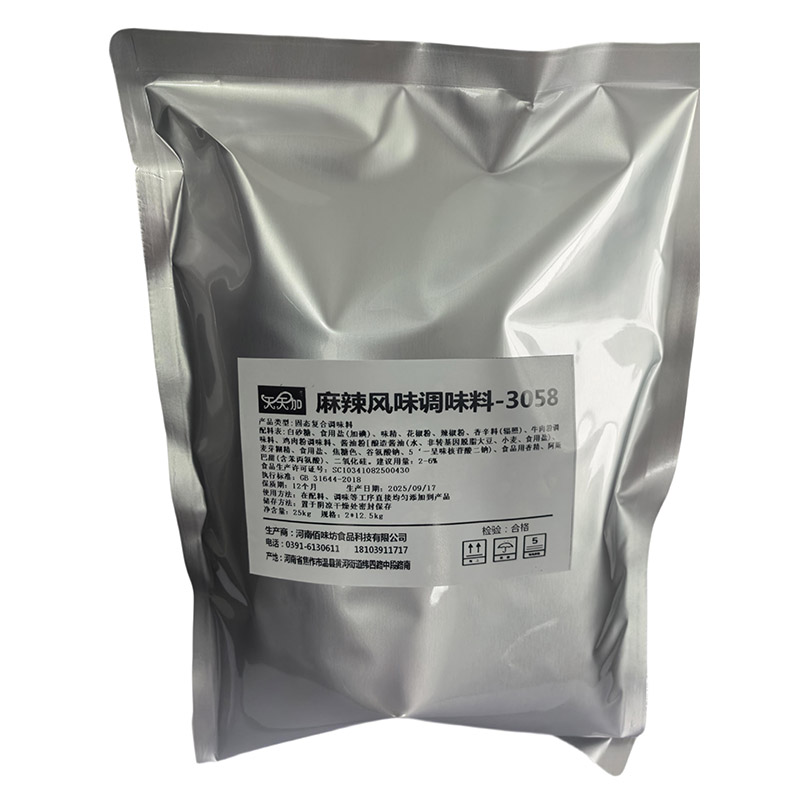

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

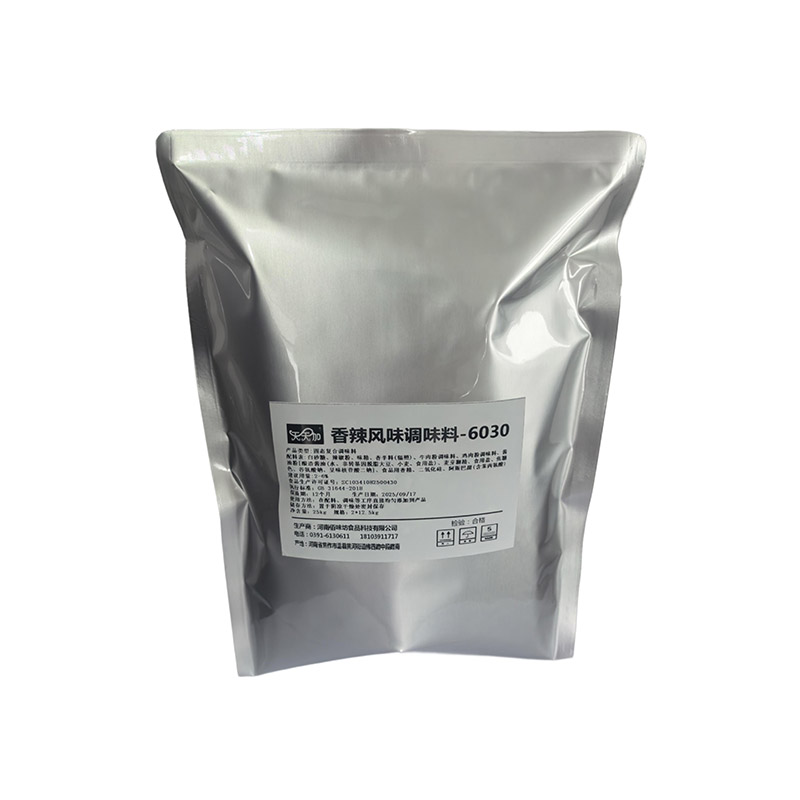

Приправа «Острый вкус»

Приправа «Острый вкус» -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

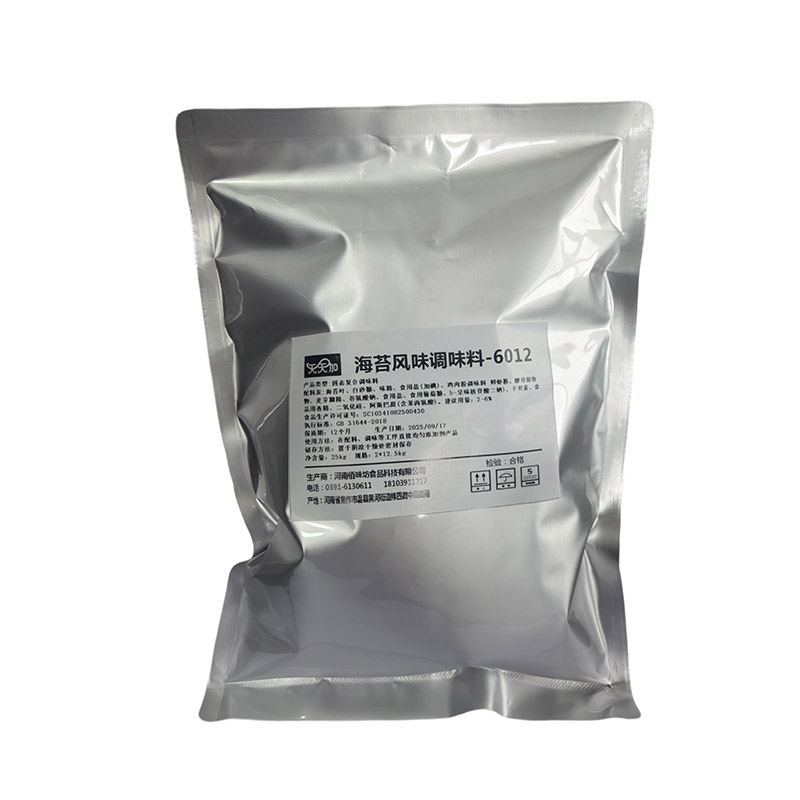

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Порошок креветок

Порошок креветок -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок соевого соуса

Порошок соевого соуса -

Оригинальный куриный порошок

Оригинальный куриный порошок

Связанный поиск

Связанный поиск- Куриный порошок для сферы общественного питания завод

- Столовая говяжья приправа поставщик

- Фото яичного порошка поставщики

- Танлэбао — концентрат для супа поставщик

- Приправа для посыпки соль с перцем поставщики

- Приправа для посыпки со вкусом зиры и гриля поставщик

- Порошок матчи в молоко завод

- Креветка сушеная оптом

- Яичный порошок поставщик

- Яичный порошок купить оптом от производителя завод