Линия производства яичного порошка поставщик

Когда слышишь ?линия производства яичного порошка поставщик?, первое, что приходит в голову — это просто купить оборудование и запустить. Но на деле это только верхушка айсберга. Многие думают, что главное — найти дешёвого поставщика, а потом оказывается, что экономия выходит боком: то сушильная установка забивается, то дозатор работает с погрешностью в 5%, что для яичного порошка смерти подобно. Я сам через это проходил, когда в 2018-м выбирал линию для одного подмосковного комбината. Тогда решили сэкономить и взяли китайский аналог немецкой сушилки — в итоге три месяца мучились с настройкой температурного режима. Яичный меланж то пересушивался в пыль, то выходил комками. Пришлось вызывать инженеров, переплачивать за доработки. Сейчас уже понимаю: ключевое — не цена, а совместимость узлов и предпродажная подготовка поставщика.

Критерии выбора оборудования

Современная линия — это не просто сушилка и упаковочный автомат. Если брать для цельного яичного порошка, как у Хэнань Байвэйфан, то там нужен полный цикл: от приёмки сырья до фасовки. Я всегда обращаю внимание на пастеризатор — многие поставщики экономят на нём, а потом получаем проблемы с микробиологией. Кстати, у BWF-food в описании продуктов указан именно цельномолочный яичный порошок — это значит, что линия должна сохранять жировую фракцию. Обычные распылительные сушилки с этим справляются плохо, нужен точный контроль температуры на выходе, не выше 65°C.

Ещё часто упускают момент с чисткой. После смены приходится разбирать пол-линии, а если конструкция неразборная — жди нарушений СанПиНа. Один раз видел, как на заводе в Ростовской области из-за застарелых отложений в трубах вся партия порошка пошла с привкусом окисленного жира. Пришлось останавливать производство на две недели. Поэтому сейчас всегда спрашиваю у поставщика: есть ли CIP-мойка, из каких материалов контактные поверхности. Нержавейка AISI 304 — минимум, но для яичных продуктов лучше 316L.

И конечно, дозирование. Для того же порошка с насыщенным мясным ароматом, который тоже производит BWF, точность должна быть до грамма. Но для яичного порошка — ещё строже, ведь там идёт речь о сохранении эмульгированных свойств. Если дозатор ?прыгает? даже на ±2%, уже будут проблемы с растворимостью у конечного продукта. Проверяйте это на тестовых запусках, обязательно с вашим сырьём — не доверяйте заводским тестам на воде.

Подводные камни монтажа и запуска

Самое сложное начинается, когда оборудование уже на площадке. Поставщик может прислать инженеров, но они часто не учитывают местные условия. Помню, в Казани ставили линию — проект был немецкий, а полы в цехе оказались с уклоном в 3 градуса. Пришлось срочно заливать бетонные подушки под сушильный блок. Хорошо, что русские монтажники с опытом попались, сами предложили решение. Кстати, о холдинге Хэнань Байвэйфан — у них на сайте https://www.bwf-food.ru указано, что они работают с мясными и яичными порошками, а значит, наверняка сталкивались с подобными нюансами. Жаль, не всегда поставщики делятся такими кейсами.

Пусконаладка — отдельная история. Особенно с автоматикой. Часто программируют режимы ?по умолчанию?, а они не подходят для нашего сырья. Российские яйца отличаются по влажности и жирности от, скажем, бразильских. Приходится неделями подбирать параметры. Один раз так и не смогли добиться идеальной сыпучести — порошок слипался из-за остаточной влаги 8% вместо нужных 4%. Вскрыли потом сушильную камеру — оказалось, датчик влажности криво откалиброван. Поставщик вину свалил на ?нестандартное сырьё?.

И ещё по мелочам: например, виброопоры для дробилки яичной скорлупы. Если их не предусмотреть, вся линия танцует при работе. Или подвод пара — у нас часто давление ниже заявленного в паспорте оборудования. Приходится ставить дополнительные редукторы. Эти мелочи в документации не пишут, узнаёшь только на практике.

Связь технологии с качеством продукта

Цельномолочный яичный порошок — он ведь не просто так называется. Если нарушить технологию, получится обычный мелкий порошок без эмульгирующих свойств. Как-то проверяли продукт от неизвестного производителя — в выпечке он вообще не работал, тесто не поднималось. Оказалось, сушили при 80°C, белок денатурировал. Поэтому когда вижу в ассортименте Хэнань Байвэйфан такой продукт, понимаю — у них линия с щадящим режимом сушки. Наверное, многоступенчатая с пневмотранспортом.

Интересно, что для других продуктов — того же куриного порошка — требования к линии другие. Там важнее экстракция и выпаривание, а не распылительная сушка. Но некоторые поставщики пытаются универсальные линии предлагать, мол, и для яиц, и для мяса. Это редко работает хорошо. Лучше специализированное решение. Кстати, на bwf-food.ru видно, что ассортимент широкий — значит, вероятно, используют разные технологические цепочки. Это плюс, такой поставщик обычно понимает нюансы.

Сейчас многие гонятся за автоматизацией, но для яичного порошка иногда важнее ручные операции. Например, визуальный контроль на входе — треснутые яйца могут испортить всю партию. Или отбор проб каждые 30 минут. Мы once поставили полностью автоматическую линию, так лаборанты просто не успевали отбирать пробы — цикл слишком быстрый. Пришлось добавлять дополнительные точки контроля. Поставщик, кстати, этого не предусмотрел в проекте.

Экономика и обслуживание

Часто считают, что основная статья расходов — это закупка линии. На самом деле, обслуживание и запчасти съедают больше. Например, форсунки в распылительной сушилке для яичного порошка требуют замены каждые 400-500 часов. Оригинальные стоят дорого, а аналоги не всегда подходят. Один раз купили турецкие — через неделю работы получили неравномерный гранулометрический состав. Пришлось экстренно заказывать оригинальные у поставщика, простой линии обошёлся в 2 млн рублей.

Энергопотребление — отдельная тема. Современные линии экономнее, но не всегда. Смотрел как-то итальянскую установку — заявленный расход пара 120 кг/час, а по факту выходило 180. Оказалось, расчеты были для идеальных условий. В наших реалиях с перепадами давления в сети такие цифры недостижимы. Теперь всегда прошу предоставить данные с работающих производств, а не из лабораторных отчётов.

И конечно, обучение персонала. Поставщики часто проводят формальное обучение, но операторы не успевают освоить все нюансы. Мы сейчас делаем так — отправляем своих технологов на действующие предприятия, где работает аналогичное оборудование. Лучше один раз увидеть, как справляются с проблемами коллеги, чем десять раз прочитать инструкцию. Кстати, у BWF-food в описании компании упоминаются различные порошки — наверняка у них накоплен большой практический опыт. Жаль, не все поставщики готовы делиться такими знаниями.

Перспективы и тренды

Сейчас многие переходят на двухстадийную сушку — сначала вальцовая, потом распылительная. Говорят, так лучше сохраняются питательные вещества. Но я пока скептически отношусь — дополнительная стадия это всегда риск перекрестного загрязнения. Хотя для обогащённых продуктов, возможно, это оправдано. Видел, что некоторые европейские производители уже внедряют.

Ещё один тренд — встроенная система мониторинга качества. Датчики в реальном времени отслеживают цвет, влажность, температуру. Но пока это больше маркетинг — надёжность таких систем оставляет желать лучшего. Мы пробовали на пробной линии — постоянно ложные срабатывания. Вернулись к классическому лабораторному контролю каждые 2 часа.

И всё же, выбирая поставщика линии для яичного порошка, я теперь смотрю не на красивые брошюры, а на то, как компания реагирует на проблемы. Готовы ли прислать инженера в течение 48 часов? Есть ли склад запчастей в России? Как часто обновляют программное обеспечение? Вот это важнее, чем количество сертификатов на стенде. Кстати, у китайских производителей вроде Хэнань Байвэйфан в последнее время сильно вырос уровень сервиса — чувствуется, что выходят на международный рынок всерьёз и надолго.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок для бараньего бульона

Порошок для бараньего бульона -

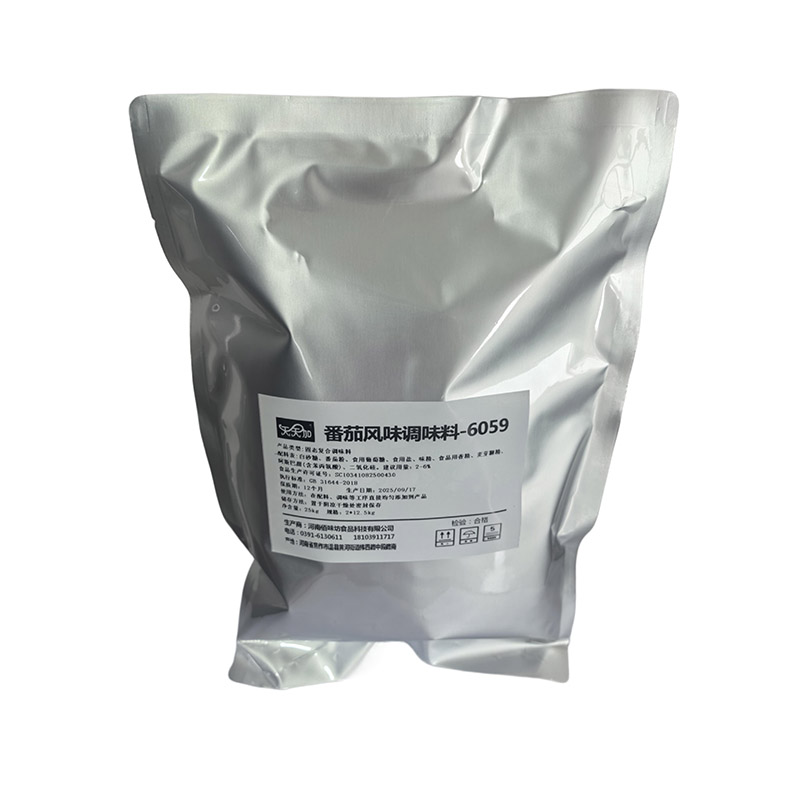

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

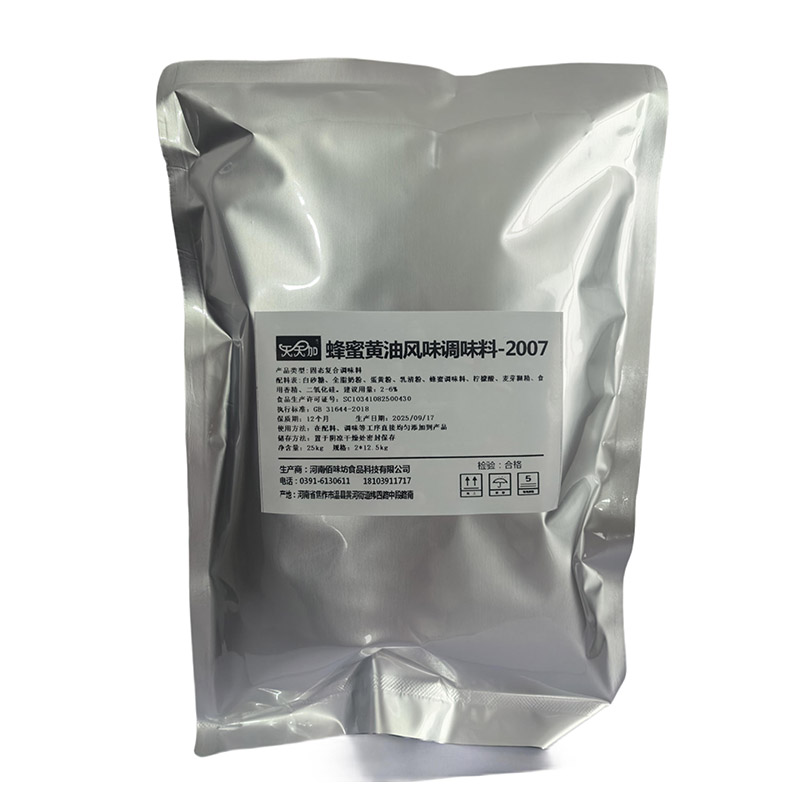

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок цельного яйца

Порошок цельного яйца -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

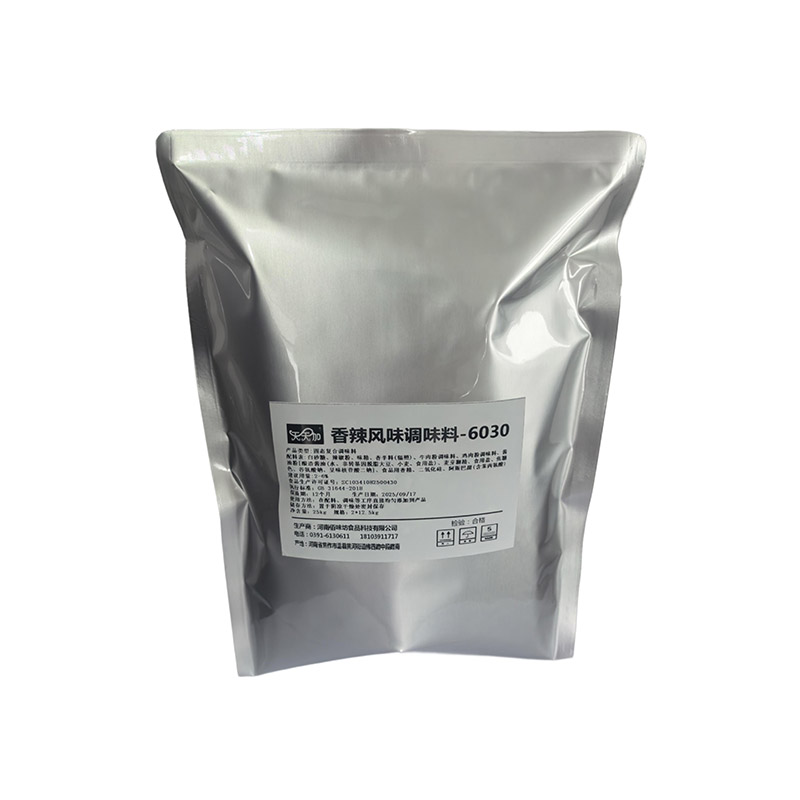

Приправа со вкусом острого

Приправа со вкусом острого

Связанный поиск

Связанный поиск- Порошок острой говядины с онемением поставщики

- Производство сухого яичного порошка завод

- Производители яичного порошка заводы

- Густой концентрат говяжьего бульона с пятью специями завод

- Костный говяжий бульон порошок производители

- Яичный порошок в кулинарии

- Яичный порошок вместо яиц основный покупатель

- Порошок старой курицы-несушки производители

- Купить сушеную рыбу в самаре

- Зеленый чай порошок матча цена