Майонез с сухого яичного порошка завод

Когда слышишь про майонез с сухого яичного порошка завод, многие представляют упрощенную технологию. Но на практике переход с жидкого яйца на порошковое — это не экономия, а целая наука. Вспоминаю, как в 2018 году мы начинали эксперименты с китайскими поставщиками, и тогда же обратили внимание на ООО Хэнань Байвэйфан Пищевые Технологии — их цельномолочный яичный порошок показал стабильную эмульсию после пастеризации, что редкость для порошковых продуктов.

Почему сухой яичный порошок — это не компромисс

Главный миф — будто порошок уступает в эмульгировании. На деле при правильной гидратации (1:3,5 с водой при 40°C) и использовании турбоэмульгатора получается даже более стабильная структура. Но есть нюанс: фракция частиц должна быть не более 80 мкм, иначе в готовом майонезе чувствуется 'песок'. Мы дважды попадали на эту проблему с европейскими поставщиками, пока не перешли на сырье с bwf-food.ru — у них как раз гранулометрия контролируется на уровне 60-70 мкм.

Температурный режим гидратации — отдельная история. Если перегреть выше 45°C — белок денатурирует, эмульсия не схватится. Если ниже 35°C — комки. Приходилось дополнять линию термостатирующими емкостями, хотя изначально считали это излишним. Сейчас понимаем, что без этого этапа майонез с сухого яичного порошка просто не выйдет на нужную вязкость.

Интересно, что параллельно мы тестировали побочные продукты — например, добавляли куриный порошок от того же производителя в соусы на основе майонеза. Получился интересный профиль для мясных салатов, но это уже отдельная тема.

Оборудование: что действительно важно

Стандартные гомогенизаторы часто не справляются с порошковыми компонентами. Пришлось модернизировать линию — установили диссектор с регулируемыми ножами. Заметил, что при скорости вращения 2800 об/мин и температуре 38-40°C эмульсия формируется идеально. Но это эмпирические данные, в техпаспортах таких цифр нет.

Самая частая ошибка — экономия на системе аспирации. Порошок пылит, и если не отводить мелкие частицы, они оседают в готовом продукте. У нас был случай, когда из-за этого партию вернули — санстанция нашла превышение по микробиологии. Теперь строго следим, чтобы зона приготовления эмульсии была изолирована.

Кстати, о микробиологии: сухой порошок требует более тщательной пастеризации. Мы используем двухступенчатую схему — сначала пастеризуем восстановленную яичную массу (68°C, 120 секунд), потом готовую эмульсию (72°C, 90 секунд). После перехода на такую схему срок годности увеличился до 120 суток без консервантов.

Сырьевые нюансы: от партии к партии

Работая с ООО Хэнань Байвэйфан Пищевые Технологии, отметили их систему контроля качества. Каждая партия цельномолочного яичного порошка сопровождается протоколом растворимости — это критично для нас. Раньше бывало, что из одной партии эмульсия стабильная, из другой — расслаивается через сутки. Сейчас таких проблем нет, но мы все равно держим экспресс-тест на растворимость прямо в цеху.

Индекс пенообразования — еще один важный параметр, о котором часто забывают. Если порошок дает много пены при восстановлении, в майонезе образуются пузыри. Приходится либо увеличивать вакуумирование, либо добавлять пеногасители. У китайских поставщиков этот параметр обычно в норме, а вот с некоторыми отечественными были сложности.

Солеустойчивость — отдельная головная боль. Когда добавляешь соль прямо в сухой порошок, он может комковаться. Пришлось перейти на послойное внесение: сначала гидратация, потом соль, потом масло. Технологически сложнее, но результат стабильный.

Опыты и неудачи: что не вошло в ТУ

Пытались делать майонез исключительно на сухих компонентах — не только яйцо, но и горчицу, и даже уксус в порошке. Получилась несъедобная масса с химическим привкусом. Вывод: некоторые вещи лучше оставлять в жидкой фазе. Зато эксперимент подтолкнул нас к разработке линейки сухих смесей для общепита — там как раз пригодился опыт работы с порошком для сухарей со вкусом улиток от Байвэйфан.

Еще одна неудача — попытка использовать разные виды масел с порошковым яйцом. С подсолнечным проблем нет, с оливковым — эмульсия нестабильная. Видимо, дело в жирнокислотном составе. Пришлось ограничиться традиционными маслами, хотя маркетологи просили 'премиальную линейку'.

Самое обидное — когда не учитываешь сезонные колебания качества сырья. Как-то зимой получили партию порошка с повышенной влажностью — видимо, сушили в условиях высокой влажности. Весь майонез пошел комками. Теперь перед загрузкой в производство обязательно проверяем активность воды — должна быть не более 0,3.

Экономика процесса: скрытые резервы

Хотя сухой яичный порошок дороже жидкого яйца в пересчете на килограмм, экономия на логистике и хранении покрывает разницу. Особенно заметно при поставках в отдаленные регионы — не нужен рефрижераторный транспорт. Но есть нюанс: тара должна быть герметичной, иначе порошок впитывает влагу.

Снизились потери при переработке — с жидким яйцом всегда были остатки в емкостях, с порошком просто рассчитываешь необходимое количество. Правда, пришлось обучать персонал работать с весовым дозатором — сначала были перерасходы, но за месяц вышли на точность 99,2%.

Интересный побочный эффект — унификация производства. Теперь на одной линии можем делать и майонез, и соусы на основе густого концентрата куриного бульона. Оборудование почти то же, только меняем рецептуру. Это позволило расширить ассортимент без капитальных вложений.

Взгляд в будущее: куда движется отрасль

Сейчас тестируем комбинированные продукты — например, майонез с добавкой соевого порошка для вегетарианских вариантов. Пока сложно добиться нужной текстуры, но первые образцы уже показывают стабильность в течение 60 суток.

Заметил тенденцию — многие производители переходят на сухие компоненты не столько ради экономии, сколько ради стандартизации. С жидким яйцом всегда есть колебания качества, а с порошком — стабильные параметры от партии к партии. Думаю, через 5-7 лет майонез с сухого яичного порошка будет занимать не менее 40% рынка.

Перспективное направление — функциональные добавки. Тот же креветочный порошок может давать интересные вкусовые профили, но нужно решить проблему с запахом. Пока что удается маскировать только большим количеством специй, что не всегда приемлемо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок яичного белка

Порошок яичного белка -

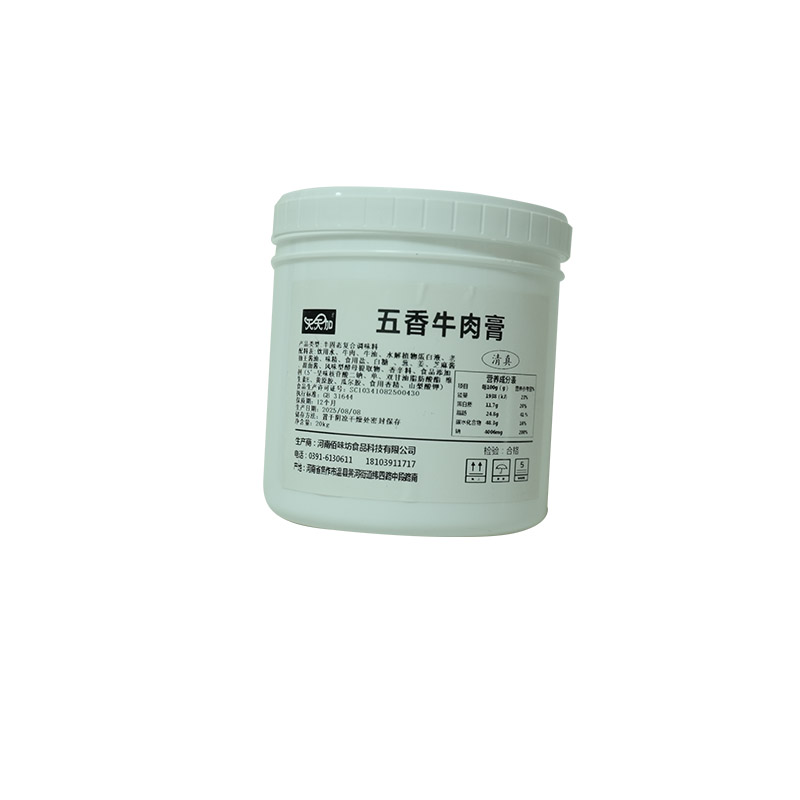

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

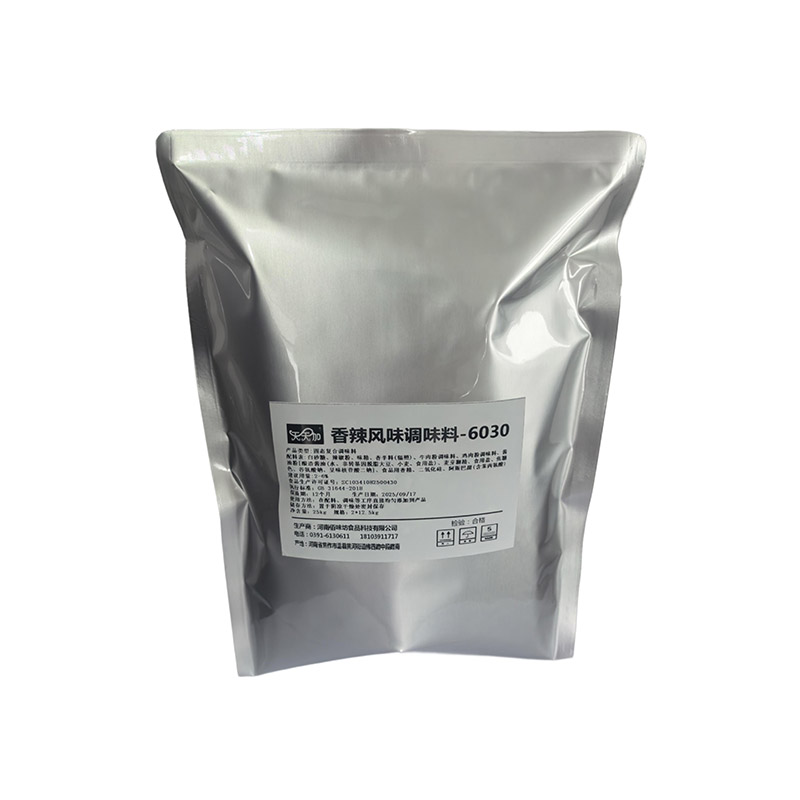

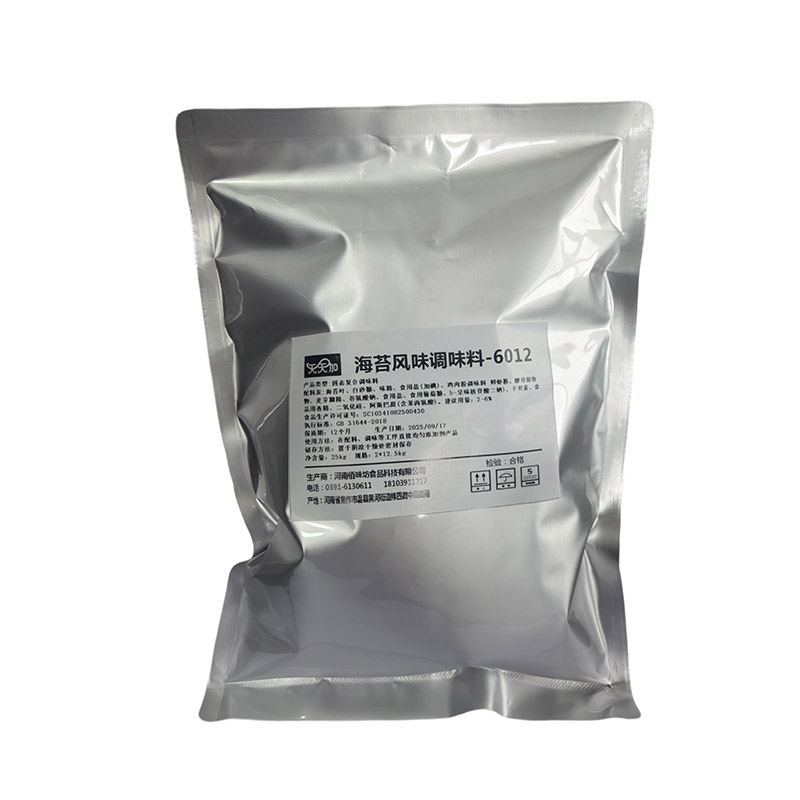

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

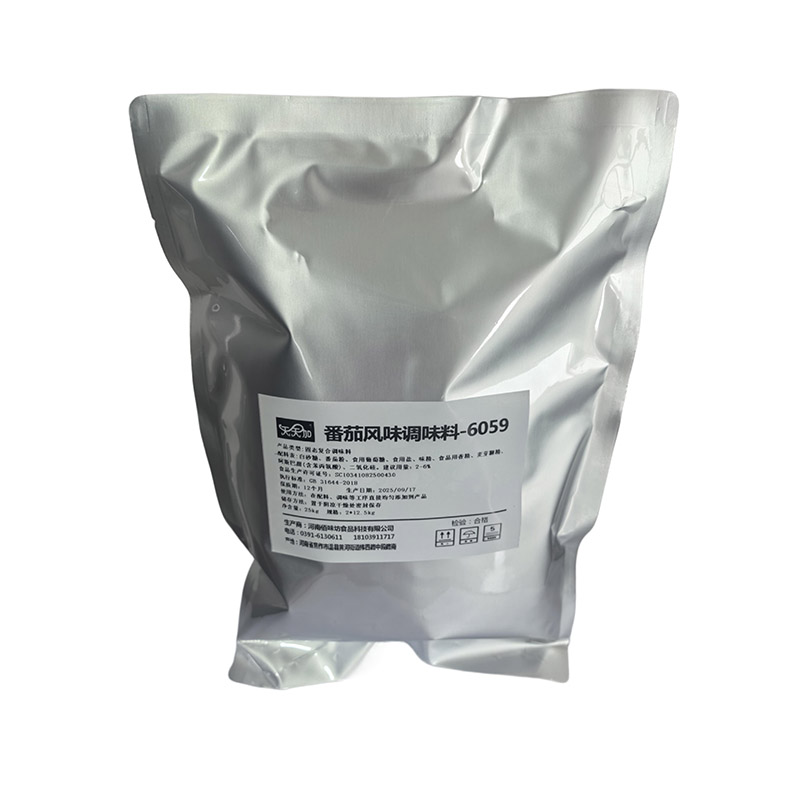

Приправа со вкусом томата

Приправа со вкусом томата -

Порошок для куриного бульона

Порошок для куриного бульона -

Порошок креветок

Порошок креветок -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Порошок цельного яйца

Порошок цельного яйца

Связанный поиск

Связанный поиск- Костный говяжий бульон порошок поставщики

- Можно ли замораживать сушеную рыбу

- Порошок соленого яичного желтка цена

- Яичный порошок в кулинарии производители

- Куплю порошок яичной скорлупы

- Приправа для посыпки со вкусом кофе цена

- Яичный порошок своими руками

- Сушеная рыба сухогруз

- Порошок соленого яичного желтка

- Куриная приправа в порошке (замена цзицзину) производители