Мелкая вяленая сушеная рыба 7

Если брать наш продукт 'Мелкая вяленая сушеная рыба 7' – многие думают, что главное выдержать влажность 18-22%. Но на деле даже при идеальных параметрах рыба может горчить, если не следить за фазой предварительной ферментации. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через три партии потеряли 200 кг, пока не выявили зависимость между температурой подсушки и активностью протеолитических ферментов.

Технологические ловушки

Сушка – это не просто удаление воды. Для мелкой рыбы номер 7 критичен диапазон 35-40°C в первые 6 часов. Превысишь – белок денатурирует слишком быстро, получишь 'запечатанную' поверхность, внутри останется влага. Понизишь – запустится неуправляемое брожение. Как-то пробовали ускорить процесс нагревом до 50°C – продукт вышел с прогорклым привкусом, хотя по влажности соответствовал ГОСТ.

Интересно, что наш куриный порошок по технологии имеет схожий этап денатурации белка, но там проще контролировать процесс через pH. С рыбой же приходится ориентироваться на изменение упругости – когда при надавливании на спинку чувствуется легкое сопротивление, но не ломкость. Этот параметр ни в одном ТУ не описан.

Сейчас используем камеры с раздельными зонами подсушки. В первых двух часах держим 38°C при влажности 70%, потом плавно снижаем. Важно не пропустить момент, когда рыба перестает липнуть к пальцам – это сигнал к переходу на вторую стадию.

Оборудование и практические сложности

Конвейерные сушилки хороши для крупной рыбы, но для мелкой фракции 7-го номера решетки часто забиваются. Пришлось заказывать сетки с ячейкой 3 мм – стандартные 5 мм пропускали слишком много экземпляров. Кстати, на сайте bwf-food.ru мы как-то публиковали фото этого кастомного решения, но без пояснений по эксплуатации.

Самая частая ошибка – неравномерная загрузка лотков. Если в центре слой толще, чем по краям, в этих зонах получится разная скорость обезвоживания. Приходится обучать персонал выкладывать рыбу 'горкой' с последующим разравниванием вибрацией. Без вибростола вообще не советую браться – ручное распределение дает погрешность до 15% по влажности в партии.

После сушки часто обнаруживали белесый налет. Сначала грешили на соль, но оказалось – это кристаллизовавшиеся аминокислоты при слишком резком перепаде температур. Решили проблему добавлением ступенчатого охлаждения: сначала 25°C в течение часа, потом уже 18°C.

Сырьевые особенности

Работали с килькой, тюлькой и салакой. Для номера 7 идеальна тюлька позднего вылова – у нее естественное содержание жира около 8%, что дает тот самый насыщенный вкус без добавления масел. Но здесь есть сезонный фактор: весенний улов требует на 2-3 часа больше времени на предварительный посол из-за более рыхлой структуры мяса.

Как-то пробовали добавлять креветочный порошок в посольную смесь для усиления вкуса. Эксперимент провалился – получили неестественный розовый оттенок и химический привкус. Вывод: с рыбой номер 7 лучше работать без сложных добавок, максимум – тмин или кориандр в минимальной дозировке.

Важный момент: после дефростации нельзя допускать повторного замораживания. Даже однократный цикл резко ухудшает текстуру – рыба начинает расслаиваться на волокна при минимальном механическом воздействии. Контролируем по температуре в толще продукта: если выше -3°C – отправляем в переработку в течение 4 часов.

Контроль качества и частые дефекты

Влажность проверяем не только электронным влагомером, но и 'на зуб' – разжевывая несколько случайных экземпляров из разных точек партии. Электроника иногда обманывает при неравномерной просушке, а по сопротивлению при разжевывании чувствуются участки с отклонениями.

Частый дефект – лопнувшие брюшки. Возникает при слишком интенсивной циркуляции воздуха на начальном этапе. Решили установить заслонки с регулируемым шагом открытия – теперь плавно наращиваем скорость обдува с 0.5 до 2.5 м/с в течение первого часа.

Еще одна проблема – потемнение спинки. Связано с окислением гемовых пигментов. Пробовали добавлять аскорбиновую кислоту в рассол, но это меняет вкус. Остановились на вакуумной выдержке перед сушкой – 30 минут при 0.8 атм достаточно для стабилизации цвета.

Упаковка и хранение

С полипропиленом не работаем – через 2-3 недели появляется прогорклость даже при добавлении антиоксидантов. Используем многослойные пакеты с EVOH-барьером, хотя они дороже на 40%. Но только так можем гарантировать сохранность вкуса в течение 6 месяцев.

Обнаружили интересную зависимость: если рыба упаковывается при влажности ниже 40%, внутри пачки появляется 'пыль' из отслоившихся чешуек. Теперь поддерживаем в упаковочной зоне влажность 55-60% – проблема исчезла.

Маркировку наносим лазером – обычная печать стирается о чешую уже при транспортировке. Кстати, для нашего яичного порошка используем ту же технологию, хотя там требования к стойкости маркировки менее строгие.

Экономика производства

Себестоимость сильно зависит от отходов при калибровке. Если брать рыбу разного размера, потери на сортировке достигают 12%. Сейчас работаем только с предкалиброванным сырьем – дороже на этапе закупки, но в итоге выгоднее.

Энергозатраты – отдельная история. Сушка при низких температурах требует на 30% больше времени, но зато электроэнергии расходуется на 15% меньше. Нашли оптимальный баланс: первые 4 часа при 40°C, потом плавное снижение до 30°C в течение 8 часов.

Интересно, что технология производства мясного порошка, который мы тоже выпускаем, в чем-то проще – там нет таких жестких требований к текстуре. Рыба же требует постоянного контроля на каждом этапе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок для куриного бульона

Порошок для куриного бульона -

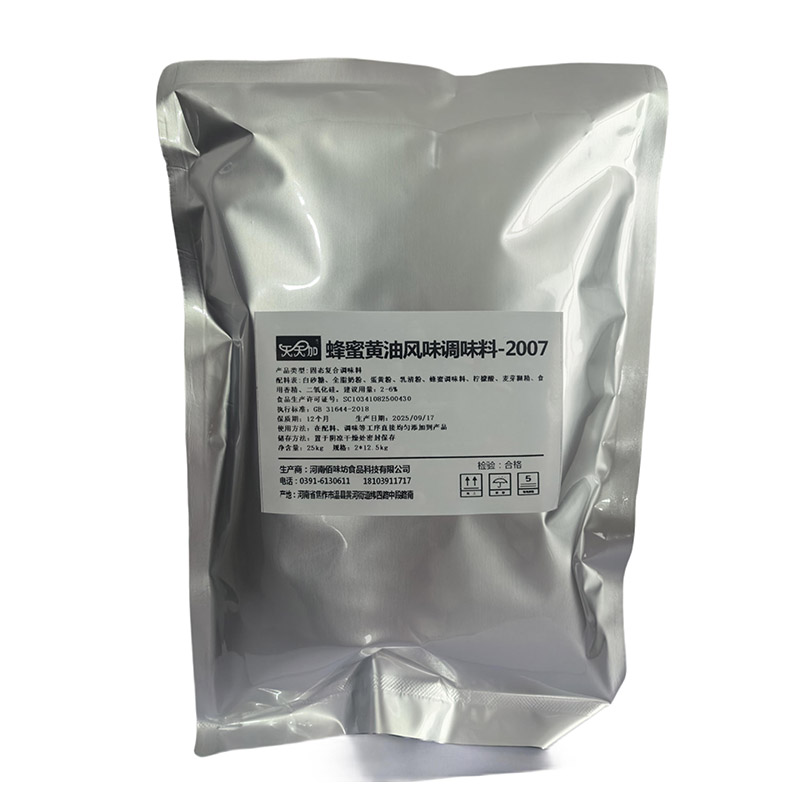

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

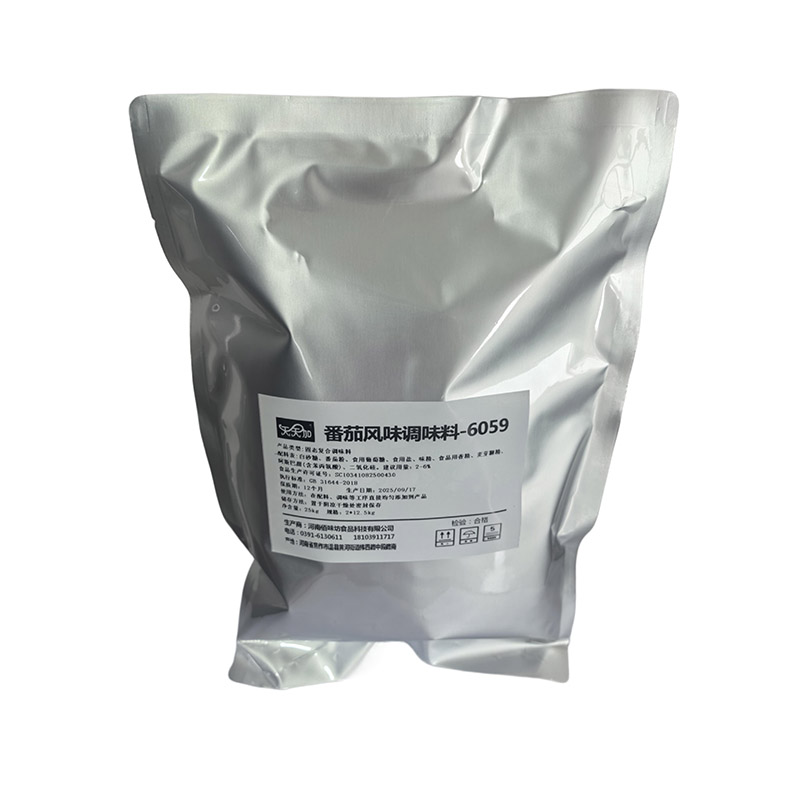

Приправа со вкусом томата

Приправа со вкусом томата -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Порошок мясного ароматизатора

Порошок мясного ароматизатора

Связанный поиск

Связанный поиск- Куриный порошок для общественного питания завод

- Ароматический густой концентрат лусян №5155 для маринада цена

- Чистый порошок яичного желтка производители

- Порошок яичного желтка-2 завод

- Порошок куриного мяса

- Густой концентрат куриного бульона №630 и густой концентрат для маринада

- Сухой яичный порошок белок производитель

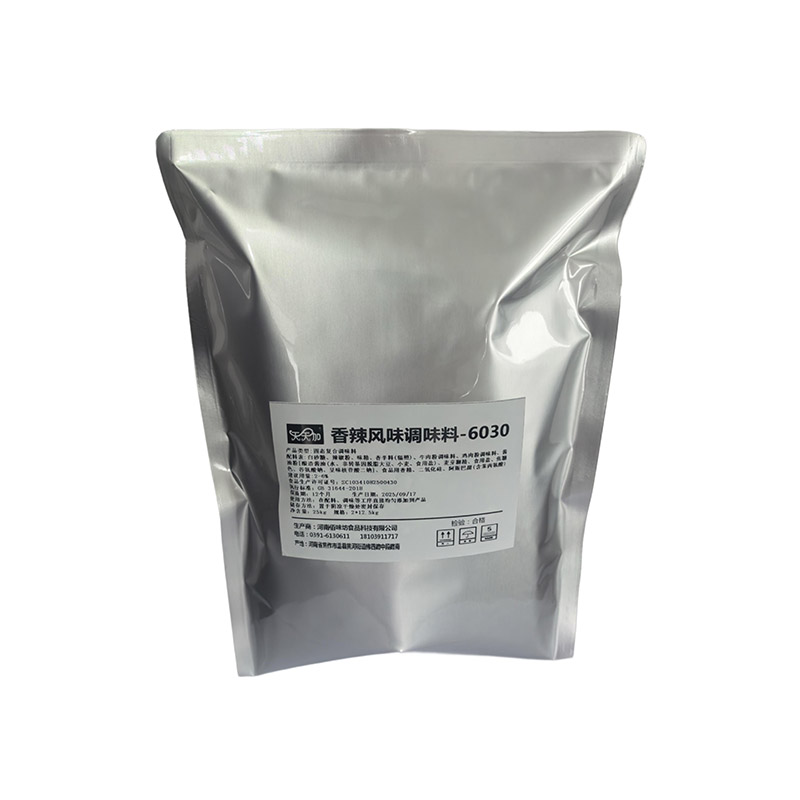

- Приправа для посыпки со вкусом копчёного гриля

- Порошок курицы с высоким содержанием умами поставщик

- Как сделать яичный порошок в домашних условиях производитель