Порошок говяжьего жира производитель

Когда ищешь порошок говяжьего жира производитель, многие сразу смотрят на цену, а зря — тут важен не только жир-сырец, но и то, как его обрабатывают до состояния порошка. У нас в ООО Хэнань Байвэйфан Пищевые Технологии сначала тоже думали, что главное — это высокий выход продукта, но на практике оказалось, что без правильной сушки и стабилизаторов даже качественный жир быстро окисляется.

Технологические нюансы производства

Раньше мы пробовали работать с зарубежными линиями гранулирования, но для говяжьего жира нужна была доработка — температура плавления выше, чем у куриного, и если перегреть, порошок начинает горчить. Пришлось совместно с технологами менять параметры распылительной сушки, особенно на этапе гомогенизации сырья.

Кстати, о сырье — мы используем только околопочечный жир, он дает меньшую зольность и более стабилен при хранении. Как-то пробовали смешивать с подкожным, но после пары месяцев на складе появился специфический запах, хотя поначалу лаборатория все одобрила.

Сейчас на сайте bwf-food.ru мы указываем не просто 'порошок говяжьего жира', а обязательно уточняем фракцию и содержание жира — 96% или 98%. Это важно для производителей колбас, где точность дозирования влияет на текстуру.

Контроль качества на каждом этапе

Лабораторный контроль у нас встроен в каждый цикл — от приемки сырья до фасовки. Запомнился случай, когда партия жира поступила с повышенным содержанием влаги, и мы чуть не запустили её в сушку. Вовремя отловили — иначе бы весь порошок собрался в комки уже через неделю.

Пероксидное число проверяем не по ГОСТу, а по собственной методике — она жестче, но позволяет прогнозировать срок годности точнее. Для клиентов из морозных регионов это критично, у них перепады температур при хранении больше.

Микроскопию делаем выборочно, но если видим кристаллы неправильной формы — бракуем всю партию. Такое бывает при нарушении скорости охлаждения после сушки.

Оборудование и его адаптация

Наше основное оборудование — это распылительные сушилки китайского производства, но с доработанной системой фильтрации. Стандартные фильтры не улавливали мелкодисперсные частицы жира, приходилось постоянно чистить воздуховоды.

Система азотной защиты — отдельная история. Сначала ставили её только на этапе фасовки, но потом заметили, что окисление начинается ещё в бункере-накопителе. Пришлось перенести точку подачи азота прямо на выходе из сушильной камеры.

Упаковка — казалось бы, мелочь, но именно здесь мы потеряли несколько партий. Многослойные мешки с фольгированным слоем не всегда спасают, если не соблюдать температурный режим при запайке. Теперь используем только ламинаты с двойным барьером.

Взаимодействие с поставщиками сырья

С мясокомбинатами работаем по жёсткому регламенту — принимаем только охлаждённый жир, не замороженный. Заморозка нарушает структуру тканей, и при вытопке выход меньше. Да, это дороже, но зато стабильное качество порошка на выходе.

Один раз попробовали брать жир от молочных бычков — не пошёл. Хотя по анализам всё в норме, но при сушке вёл себя непредсказуемо, то комковался, то давал неравномерную фракцию. Вернулись к проверенным поставщикам мясных пород.

Сейчас ведём переговоры с хозяйствами, где контролируют кормовую базу — хотим выделить линейку 'премиум' с пониженным содержанием насыщенных кислот. Но это пока в планах, технологически сложновато.

Особенности применения в пищепроме

Для производителей колбас важна не только жирность, но и скорость растворения. Наш порошок говяжьего жира специально калибруем под разные типы мешалок — для вакуумных и обычных аппаратов рекомендуем разную дисперсность.

В комбинатах быстрого питания часто просят добавить антислёживатели, но мы стараемся обходиться без них — только натуральный лецитин в минимальных дозах. Хотя знаем, что конкуренты сыпят диоксид кремния без ограничений.

Интересный опыт был с производителями сухих бульонов — они оценили, что наш продукт не даёт плёнки при растворении. Это как раз следствие правильной гомогенизации на этапе жидкой фазы.

Перспективы и текущие проблемы

Сейчас экспериментируем с обогащением — добавляем в порошок натуральные токоферолы для стабильности. Но пока не получается добиться равномерного распределения без превышения температуры.

На сайте bwf-food.ru мы постепенно расширяем ассортимент — не только порошок говяжьего жира, но и комбинированные продукты. Например, для производителей снеков разрабатываем смеси с усилителями вкуса на натуральной основе.

Основная головная боль — сезонность поставок сырья. Летом жир часто идёт с повышенным содержанием влаги, приходится корректировать режимы сушки. Возможно, стоит задуматься о собственных холодильных мощностях для сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок для бараньего бульона

Порошок для бараньего бульона -

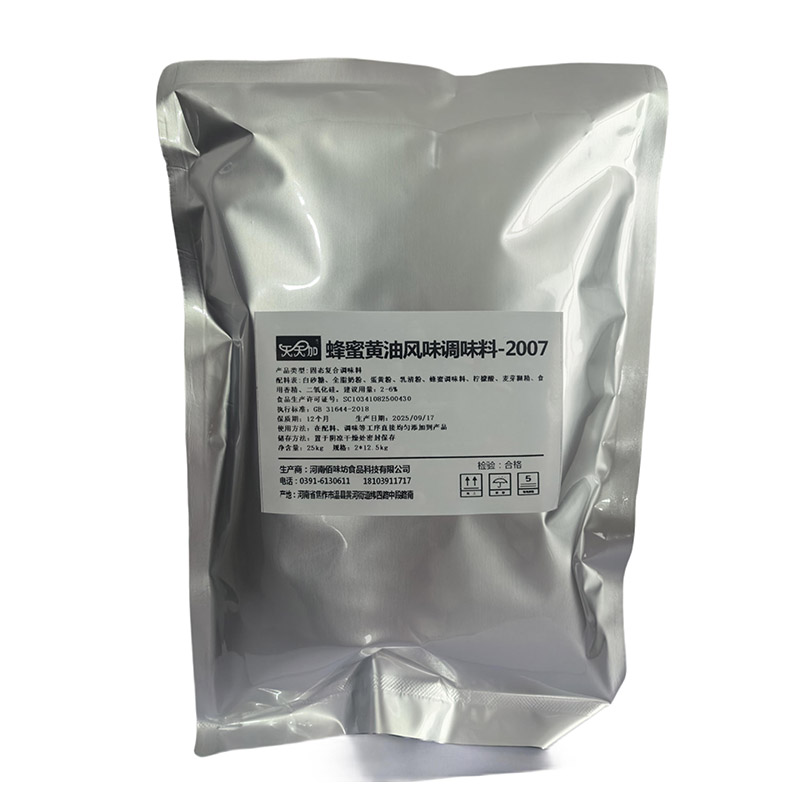

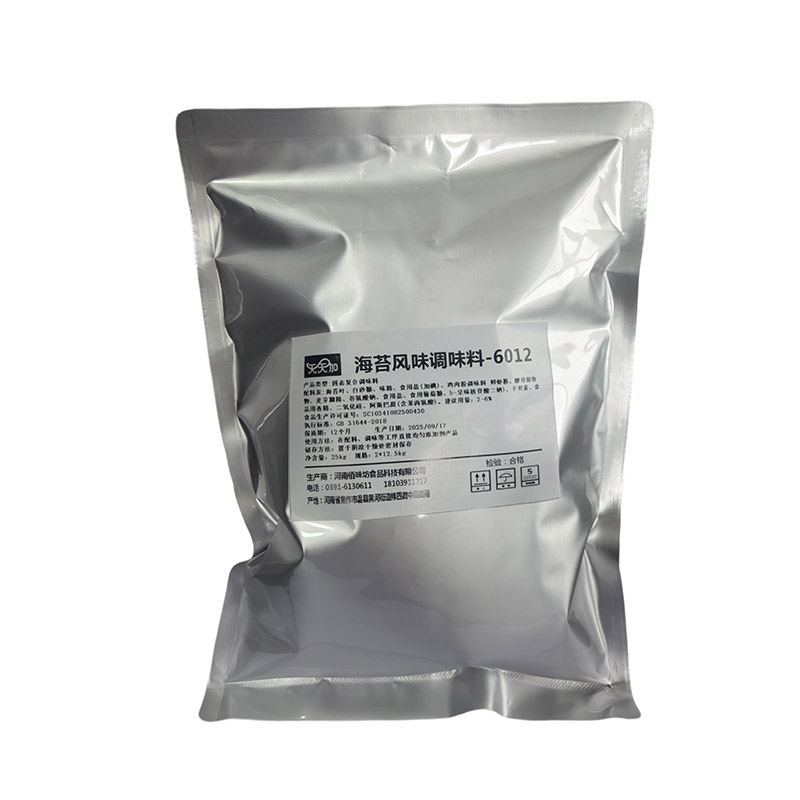

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Чистый порошок из улиток

Чистый порошок из улиток -

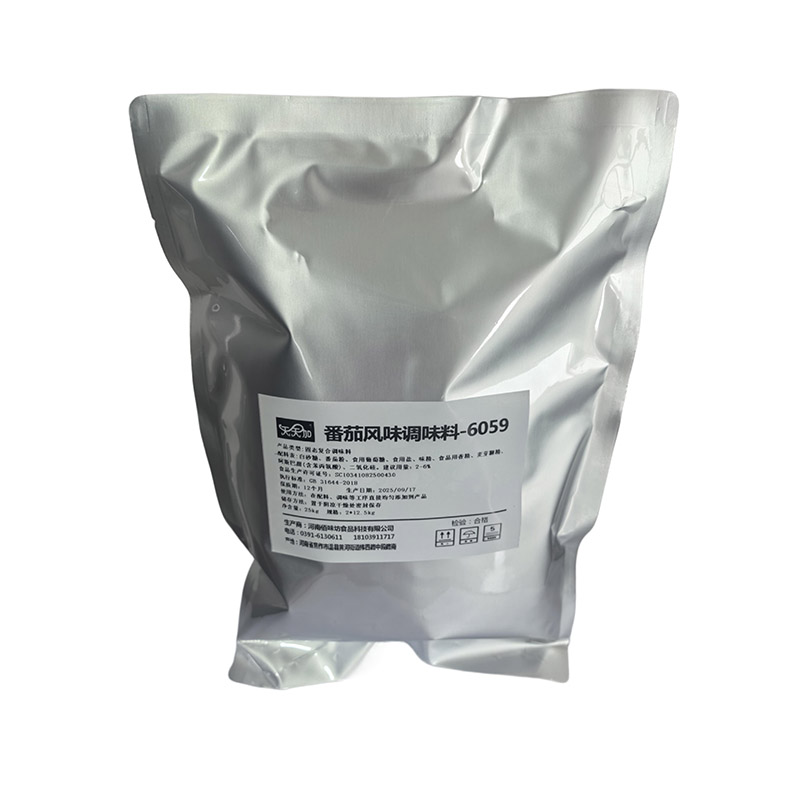

Приправа со вкусом томата

Приправа со вкусом томата -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

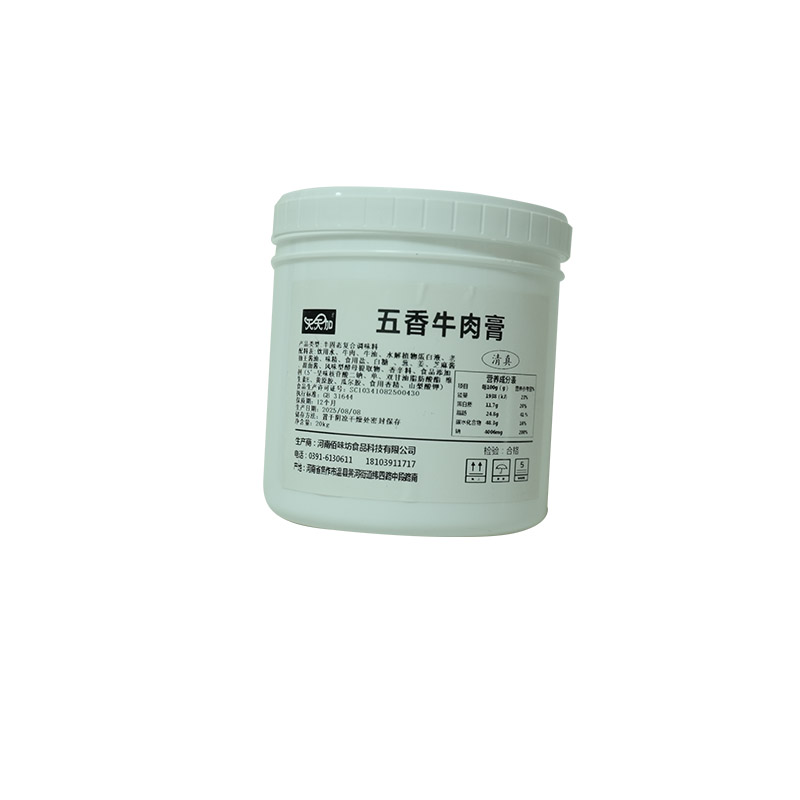

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона

Связанный поиск

Связанный поиск- Сушеную рыбу в холодильник

- Сушеная рыба на веревке

- Густой концентрат натурального говяжьего бульона цена

- Меланж яичный порошок купить производители

- Сушеная рыба палочки

- Порошок курицы с высоким содержанием умами поставщик

- Порошок яичного желтка-2 завод

- Изготовление яичного порошка производитель

- Сколько стоит яичный порошок основный покупатель

- Технология производства яичного порошка цена