Порошок из куриного костного бульона заводы

Когда слышишь про порошок из куриного костного бульона, многие представляют себе что-то вроде обычного бульонного кубика. А на деле — это совсем другой уровень переработки, где кость должна отдать максимум, но без привкуса 'горелого белка'. Сейчас объясню, где подвохи бывают.

Что не так с костным сырьём на старте

Первый провал у нас случился, когда закупили партию костей у непроверенного поставщика. Вроде бы всё по ГОСТу, а после сушки пошёл устойчивый запах окисленного жира. Оказалось, кости были с остатками спинных мозгов — их не удалили перед дроблением. Пришлось перестраивать всю линию предварительной обработки.

Сейчас мы работаем только с костями из грудного и бедренного отделов — там структура плотнее, жир равномернее распределён. Но и это не панацея: если температура в автоклаве прыгнет выше 118°C, вместо насыщенного бульона получится желе с горьковатым оттенком.

Коллеги из ООО Хэнань Байвэйфан Пищевые Технологии как-то делились, что у них стоит трёхступенчатая система отбора костей — видимо, не просто так. На их сайте https://www.bwf-food.ru видно, что линейка включает не только куриные, но и говяжьи, бараньи концентраты. Значит, с сырьём у них строго.

Технологические тонкости экстракции

Гидролиз под давлением — звучит сложно, а на деле просто варим кости в воде, но с точностью до полуградуса. Самое трудное — поймать момент, когда коллаген уже перешёл в раствор, но не начал распадаться до коротких пептидов. Иначе вкус будет 'плоским', без глубины.

Мы в цехе называем это 'эффектом бульонной воды' — выглядит как концентрат, а пахнет пустотой. Исправить такое уже нельзя, только пустить на кормовые добавки. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии в описании продуктов упоминается 'густой концентрат' — это как раз про контролируемый гидролиз, думаю.

Сушка — отдельная история. Распылительная сушилка забивается, если жирность превысит 8%. Пришлось ставить дополнительную центрифугу перед подачей в башню. Зато теперь частицы получаются однородные, не комкуются при хранении.

Ошибки в рецептурных композициях

Пробовали добавлять глутамат натрия в порошок на этапе смешивания — вышло дешевле, но клиенты жаловались на 'искусственную горечь' в послевкусии. Пришлось вернуться к натуральным усилителям вроде дрожжевых экстрактов.

Соль — ещё один подводный камень. Если вносить её до сушки, гигроскопичность готового порошка из куриного костного бульона зашкаливает. Теперь солим только на этапе фасовки, хотя это удлиняет цикл на 20%.

Интересно, что у китайских коллег в ассортименте есть порошок для сухарей со вкусом улиток — явно нишевый продукт. Наверное, для них это способ отработать технологию на сложных сырьевых компонентах.

Проблемы масштабирования

Когда перешли с экспериментальной установки на промышленную, столкнулись с тем, что время нагрева увеличилось непропорционально. На малых объёмах костная масса прогревалась за 25 минут, а в десятитонном чане — почти час. Пришлось менять конфигурацию теплообменников.

Фильтрация — боль всех заводов. Сетки забиваются мельчайшими частицами костной муки, которые проскакивают через предфильтры. Решение нашли нестандартное: поставили ультразвуковые очистители на этапе промежуточного отстаивания.

Кстати, на том же https://www.bwf-food.ru видно, что компания производит и яичный порошок — значит, у них должно быть отработано обезжиривание оборудования перед сменой сырья. У нас как-то остатки куриного жира испортили партию креветочного порошка — до сих пор вспоминаем с содроганием.

Что в итоге получает потребитель

Хороший порошок из куриного костного бульона не должен идеально растворяться в холодной воде — это признак излишней гидролизации. Настоящий концентрат даёт лёгкую муть и оставляет на дне микрочастицы коллагена. Именно они дают тот самый 'ротовой эффект' — ощущение наваристости.

Мы сейчас выходим на показатель белка 38-40% без добавления изолятов. Это дороже, но зато в готовом продукте сохраняется натуральный аминокислотный профиль. Как в тех самых густых концентратах от ООО Хэнань Байвэйфан Пищевые Технологии, если верить описанию на их сайте.

И да — цвет. Идеальный порошок не бывает снежно-белым. Слегка кремовый оттенок — это нормально, признак правильной температурной обработки. Хотя маркетологи вечно требуют 'сделать посветлее'...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок соевого соуса

Порошок соевого соуса -

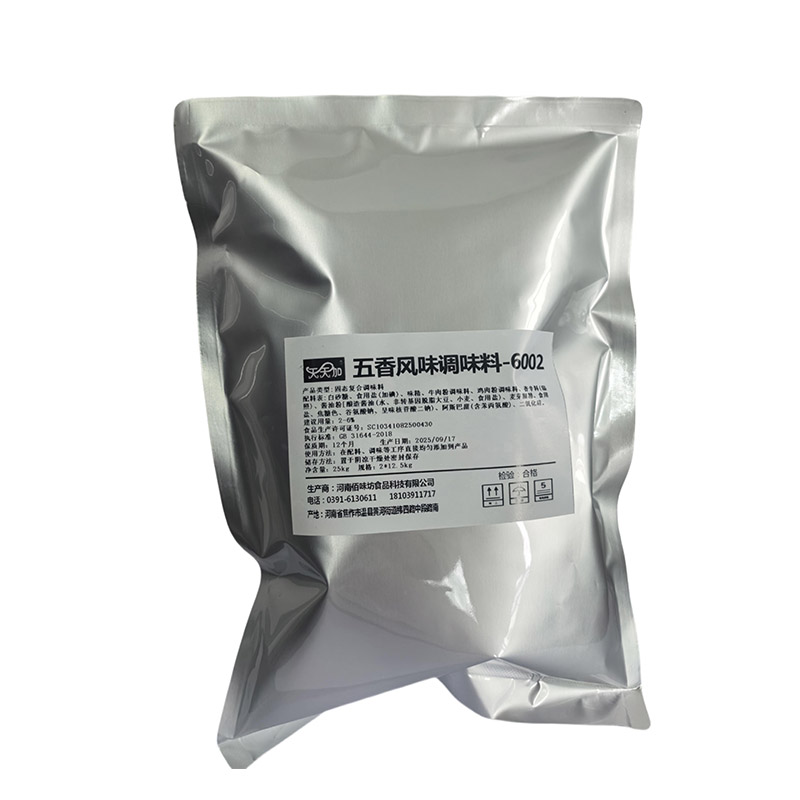

Приправа «Пять специй»

Приправа «Пять специй» -

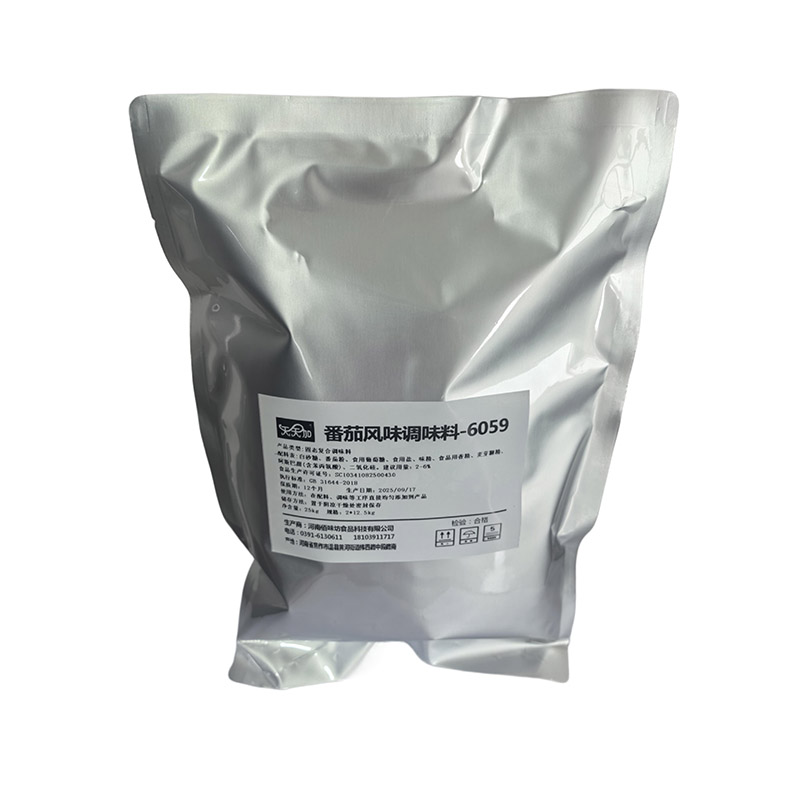

Приправа со вкусом томата

Приправа со вкусом томата -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

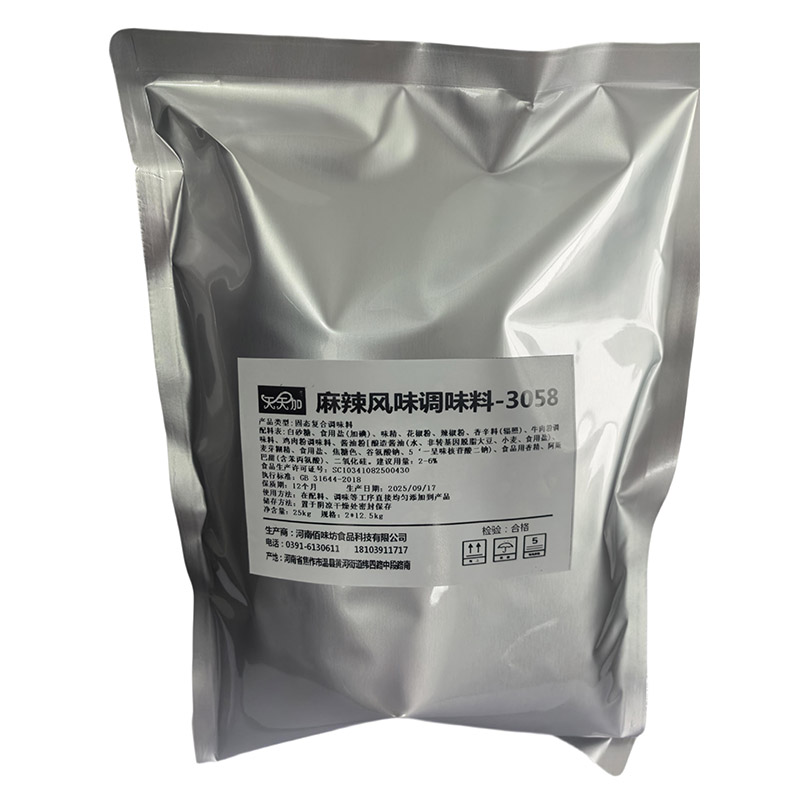

Приправа «Острый вкус»

Приправа «Острый вкус» -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток

Связанный поиск

Связанный поиск- Яичный порошок купить оптом от производителя

- Густой концентрат натурального куриного бульона завод

- Яичный порошок натуральный цена

- Технология производства яичного порошка производитель

- Яичный порошок розница заводы

- Поставщик сушеной рыбы

- Порошок острой говядины с онемением цена

- Порошок наваристого говяжьего бульона производители

- Технология производства яичного порошка цена

- Яичный порошок купить в екатеринбурге основный покупатель