Порошок из куриных костей заводы

Когда слышишь про порошок из куриных костей заводы, сразу представляются гигантские цеха с автоматизированными линиями. Но на деле даже на современных производствах вроде нашего остаются участки, где технология требует ручного контроля. Многие заблуждаются, думая, что это просто перемолотые кости — на самом деле ключевой этап это гидролиз и дозирование экстрактов.

Технологические тонкости, о которых не пишут в учебниках

На нашем производстве ООО 'Хэнань Байвэйфан Пищевые Технологии' столкнулись с парадоксом: при увеличении температуры гидролиза выше 98°C порошок теряет желирующие свойства, хотя по логике должен становиться насыщеннее. Пришлось экспериментальным путём подбирать режим 92-95°C с выдержкой 4 часа. Даже поставщики сырья не сразу понимали, зачем нам кости с определённым соотношением хрящевой ткани.

Интересно, что при переходе на вакуумную сушку столкнулись с неочевидной проблемой — порошок начинал комковаться уже через неделю хранения. Оказалось, виной микроскопические частицы жира, которые не удалялись на этапе обезжиривания. Пришлось модернизировать центрифуги, хотя в техпаспорте они должны были справляться.

Сейчас на bwf-food.ru мы указываем параметры золы и белка, но мало кто из покупателей понимает, что эти цифры значат на практике. Например, показатель золы ниже 2.5% часто говорит о неполном гидролизе, хотя выглядит привлекательно. Мы специально ввели градацию 'для супов' и 'для соусов' — во втором случае специально оставляем больше коллагена.

Оборудование, которое делает разницу

После неудачного опыта с китайским измельчителем (давал неравномерную фракцию) перешли на немецкие аналоги, но и там не без сюрпризов. Оказалось, их ножи требуют замены каждые 300 тонн, а не 500 как заявлено. Мелочь, но при объёмах в 2000 тонн в год — существенно.

Самое сложное — калибровка сит для просеивания. Если взять сетку мельче 80 mesh, теряется выход продукта, а крупнее 60 — появляется песчанистость. Приходится постоянно мониторить износ, особенно при работе с костями утки — они твёрже куриных.

Вакуумные испарители — отдельная история. Наш технолог предлагал купить б/у голландскую установку, но я настоял на новых китайских аналогах. Зря — КПД оказался на 15% ниже, хотя по паспорту характеристики совпадали. Пришлось докупать дополнительные теплообменники.

Сырьё: где экономить нельзя

Раньше брали кости с ближайших птицефабрик, пока не заметили колебания цвета порошка от партии к партии. Оказалось, дело в возрасте кур — у молодых птиц кости более пористые, дают светлый оттенок. Теперь работаем только с поставщиками, которые гарантируют возраст поголовья.

Летом 2022 года случился кризис — три партии подряд имели посторонний запах. Долго искали причину, пока не обнаружили, что транспортировка в пластиковых контейнерах под солнцем давала эффект 'парника'. Перешли на ночные перевозки в нержавеющих ёмкостях — проблема исчезла.

Сейчас в ассортименте bwf-food.ru есть и говяжий порошок, и даже бараний, но куриный остается самым капризным. Особенно сложно с партиями для японских клиентов — они требуют специфический umami, который достигается только при контроле pH на каждом этапе.

Контроль качества: между ГОСТ и реальностью

Нашла интересную закономерность: при сертификации по ISO пришлось вводить дополнительные параметры, которые в российской практике обычно не проверяют. Например, степень гидролиза белка — оказалось, у 30% российских производителей этот показатель 'плавает' от партии к партии.

Ввели систему отслеживания каждой партии сырья до готового продукта. Казалось бы, обычная практика, но когда попробовали внедрить — выяснилось, что наши весы на приемке не синхронизируются с системой учёта. Мелочь, а тормозила процесс на 2 часа ежедневно.

Сейчас используем экспресс-тесты на содержание глутамата — спорный метод, но клиенты требуют. Хотя природный глутамат из костей и искусственный — совершенно разные вещи по восприятию. Приходится постоянно объяснять это технологам заказчиков.

Экономика производства: неочевидные затраты

Когда рассчитывали себестоимость, не учли расходы на утилизацию отходов фильтрации. Оказалось, эти гелиевые осадки относятся к IV классу опасности и требуют специальной переработки. Добавило 3% к затратам.

Энергопотребление — отдельная головная боль. Сушильные камеры съедают 65% электроэнергии, хотя по проекту должно быть 50%. Пришлось ставить тепловые насосы для рекуперации тепла — окупились за 14 месяцев вместо расчётных 24.

Сейчас рассматриваем переход на солнечные батареи для вспомогательных процессов. Казалось бы, Китай — не самое солнечное место, но даже 15% экономии дадут около 2 млн рублей в год. Хотя сомневаюсь, выдержит ли крыша цеха дополнительную нагрузку.

Перспективы и тупиковые ветки

Пробовали делать комбинированные продукты — например, порошок из куриных костей с грибным экстрактом. Технологически возможно, но рынок не принял — дистрибьюторы не понимали, как позиционировать гибрид. Вернулись к классическим рецептурам.

Интересный опыт был с обогащением витаминами — при добавлении B12 порошок приобретал металлический привкус, хотя по всем расчётам не должен был. Пришлось отказаться, хотя маркетологи уже подготовили кампанию 'здоровое питание'.

Сейчас вижу перспективу в специализированных линейках — для спортивного питания уже делаем порошки с повышенным содержанием коллагена. Но главное — не гнаться за модными трендами, а делать качественный базовый продукт. Как раз то, что мы производим на bwf-food.ru все эти годы.

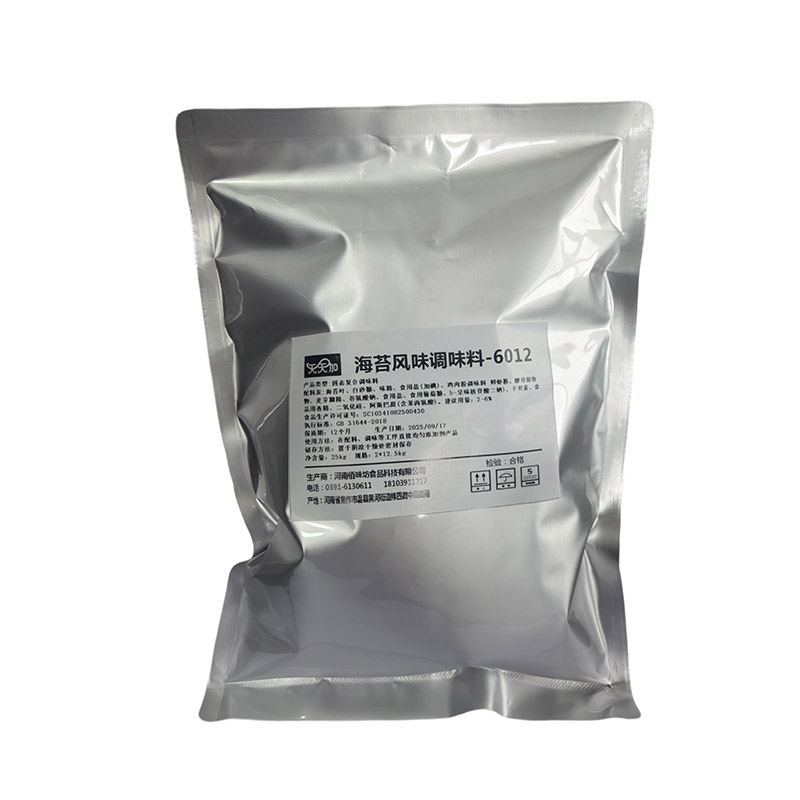

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

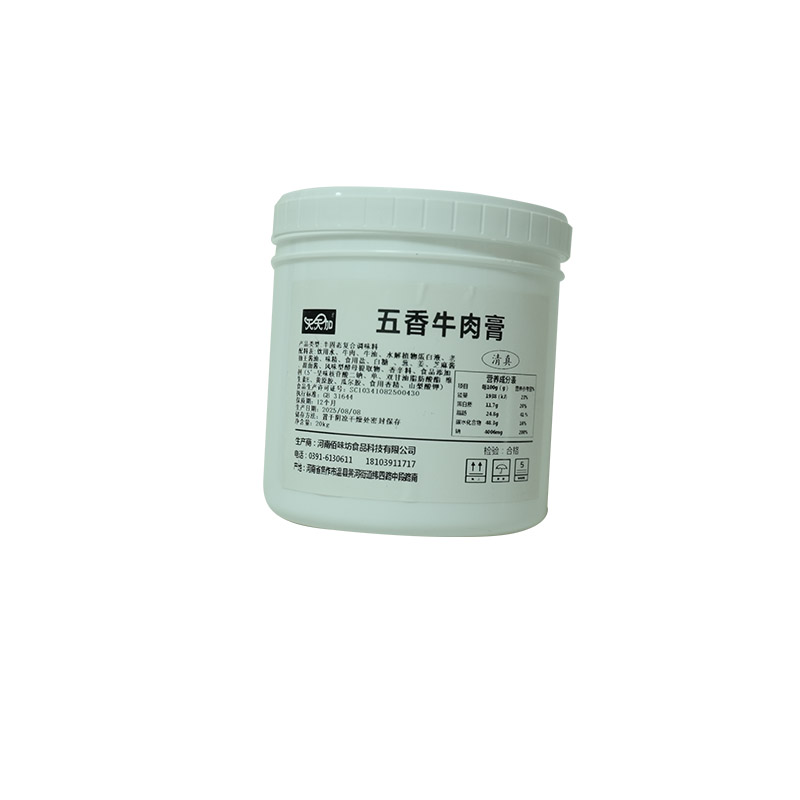

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Порошок икры краба

Порошок икры краба -

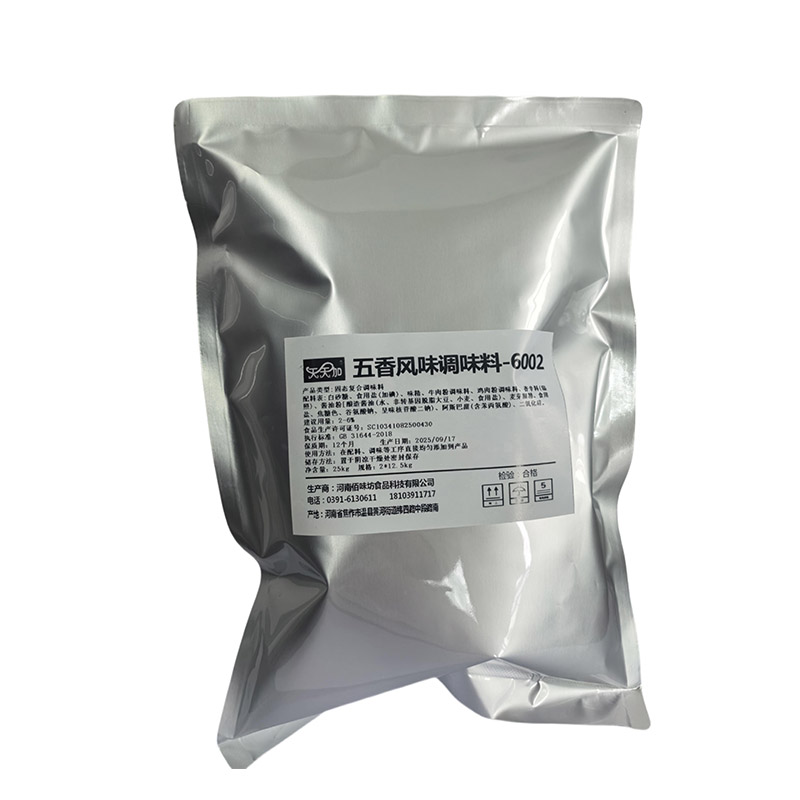

Приправа «Пять специй»

Приправа «Пять специй» -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Порошок креветок

Порошок креветок

Связанный поиск

Связанный поиск- Яичный порошок цена заводы

- Специализированный густой концентрат говяжьего бульона для маринада заводы

- Сушеная рыба филе карася вакуум

- Меланж яичный порошок купить основный покупатель

- Приправы со вкусом уксуса

- Яичный порошок своими руками в домашних условиях производитель

- Порошок соленого яичного желтка производители

- Производство сухого яичного порошка производитель

- Яичный порошок купить цены цена

- Приправа для посыпки со вкусом зиры и гриля производители