Порошок куриного мяса завод

Когда слышишь 'порошок куриного мяса завод', многие представляют себе просто перемолотую сушёную курятину. На деле же это многоступенчатый процесс, где каждый этап влияет на конечные характеристики продукта. В последние годы рынок требует не просто порошка, а стабильного по составу и органолептике сырья, что заставляет пересматривать даже проверенные технологии.

Ключевые ошибки при выборе сырья

Основная проблема многих производств — недооценка качества исходного мяса. Использование замороженной курятины с нарушенной структурой волокон даёт на выходе продукт с 'металлическим' привкусом, который не исправить даже ароматизаторами. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через это прошли: в 2019 году партия с использованием мяса после шоковой заморозки при -35°С дала нестабильную эмульсию в бульонных концентратах.

Сейчас работаем только с охлаждённым филе грудной части — дороже, но сохраняется естественный глутаматный профиль. Интересно, что даже поставщики иногда путают понятия: присылают образцы с добавлением фосфатов, а потом удивляются, почему порошок не держит влагу при реконструкции.

Отдельная история — жирность. Идеальный баланс 2-3% в сырье, выше — начинает горчить при длительном хранении. Но если убрать весь жир, теряется та самая 'куриная' нота в аромате. Приходится постоянно искать компромисс между технологичностью и органолептикой.

Особенности сушки и измельчения

Распространённое заблуждение: чем мельче помол, тем лучше растворимость. На практике частицы менее 50 микрон создают проблемы при дозировании — пылимость увеличивается на 70%, а скорость гидратации почти не меняется. На нашем заводе остановились на фракции 80-120 микрон после серии тестов с виброситами.

Сушка — вообще отдельная наука. Распылительные сушилки хороши для жидкостей, но для мясных порошков лучше подходит вакуумная сублимация, хоть и дороже. Особенно это важно для порошок куриного мяса с высокими требованиями к цвету — обычная конвективная сушка даёт сероватый оттенок из-за окисления гемовых пигментов.

Запомнился случай, когда попробовали ускорить процесс, подняв температуру на 15°С выше рекомендованной. Результат — коагуляция белков, при реконструкции получилась не эмульсия, а взвесь с хлопьями. Пришлось перерабатывать 400 кг готового продукта, что окончательно убедило нас в важности соблюдения температурных режимов.

Контроль качества на производстве

Многие недооценивают важность контроля влажности. Даже 0.5% сверх нормы приводят к слёживанию порошка при хранении. Мы ввели ежесменные замеры влагомерами Kett FD-720 — японское оборудование, но себя оправдывает. Русские аналоги показывали погрешность до 1.5%, что критично для порошок куриного мяса премиум-сегмента.

Органолептическая оценка — отдельная тема. Дегустационная комиссия у нас работает вслепую, сравнивая каждый новый образец с эталоном 2021 года. Интересно, что после введения этой системы обнаружили партию с лёгким 'вареным' привкусом — оказалось, проблема в предварительной бланшировке сырья.

Микробиология — головная боль всех мясных производств. Особенно сложно с термоустойчивыми бактериями, которые выживают после пастеризации. Пришлось разрабатывать многоступенчатую систему контроля: от сырья до упаковки. Кстати, упаковка — тоже важный момент. Слой алюминия в ламинате обязателен, иначе окисление неизбежно.

Практическое применение и модификации

Наш густой концентрат куриного бульона изначально разрабатывался для ресторанов быстрого питания, но оказалось, что производители суповых основ ценят его за стабильность вкуса. Секрет в особой технологии выпаривания — сохраняем летучие ароматические соединения, которые обычно улетучиваются при стандартной концентрации.

Для производителей снеков пришлось разработать специальную модификацию порошка с увеличенной адгезией к поверхности продукта. Стандартный куриный порошок просто осыпался с чипсов, пришлось добавлять мальтодекстрин в определённой пропорции — не идеальное решение, но работает.

Самым неожиданным применением стал порошок для сухарей со вкусом улиток — изначально экспериментальная разработка для китайского рынка, но оказалось, что в России тоже есть спрос у производителей премиальных закусок. Технологически сложный продукт, приходится балансировать между улиточным и куриным вкусом.

Логистика и хранение

Температурный режим при транспортировке — то, на чем экономят многие, а потом удивляются изменению цвета продукта. Мы используем термодатчики в каждой партии, данные доступны клиентам через личный кабинет на https://www.bwf-food.ru. Это повысило доверие, особенно у европейских заказчиков.

Влажность на складе — отдельная история. Даже при идеальной упаковке перепады влажности вызывают изменение текстуры. Пришлось устанавливать климат-контроль во всех складских помещениях, что увеличило себестоимость, но сохранило качество.

Сроки годности — постоянно ведутся споры с технологами. По лабораторным данным, наш порошок куриного мяса может храниться до 24 месяцев, но на практике устанавливаем 18 — учитываем возможные нарушения условий у клиентов. Лучше перестраховаться, чем потом разбираться с рекламациями.

Перспективы развития

Сейчас экспериментируем с ферментированными порошками — попытка усилить умами-вкус без усилителей. Пока получается дорого, но для премиум-сегмента интересно. Особенно перспективно для говяжий порошок, где глутаматный профиль и так выражен сильнее.

Экологичная упаковка — тренд, который нельзя игнорировать. Пробуем биополимерные материалы, но пока есть проблемы с барьерными свойствами. Если решим эту задачу, сможем предложить рынку действительно инновационный продукт.

Автоматизация контроля качества — следующий шаг. Внедряем систему компьютерного зрения для анализа цвета каждой партии. Дорогостоящее оборудование, но в перспективе позволит исключить субъективный человеческий фактор при оценке качества порошок куриного мяса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

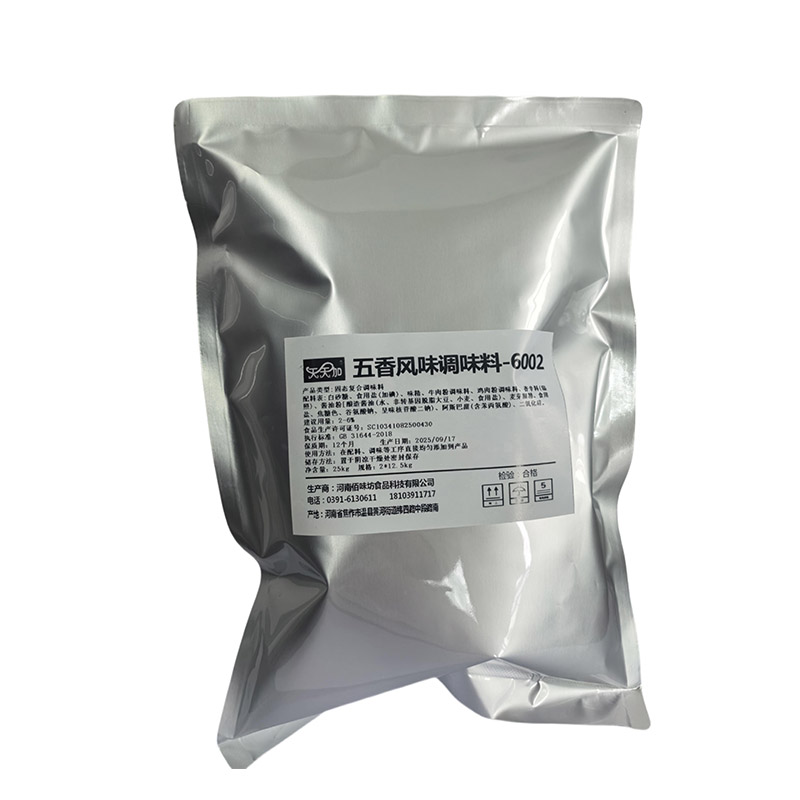

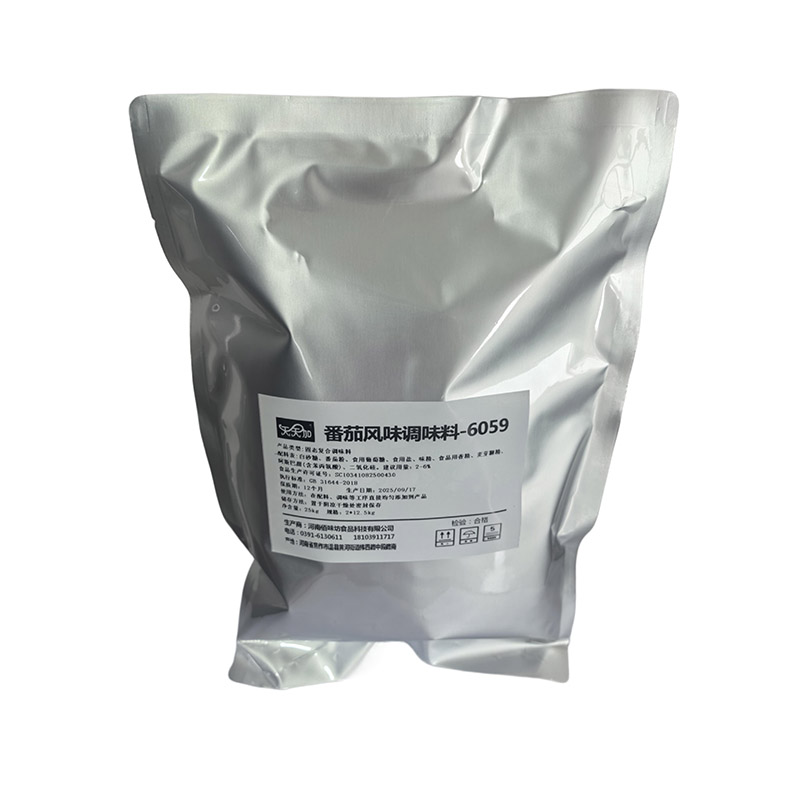

Приправа со вкусом томата

Приправа со вкусом томата -

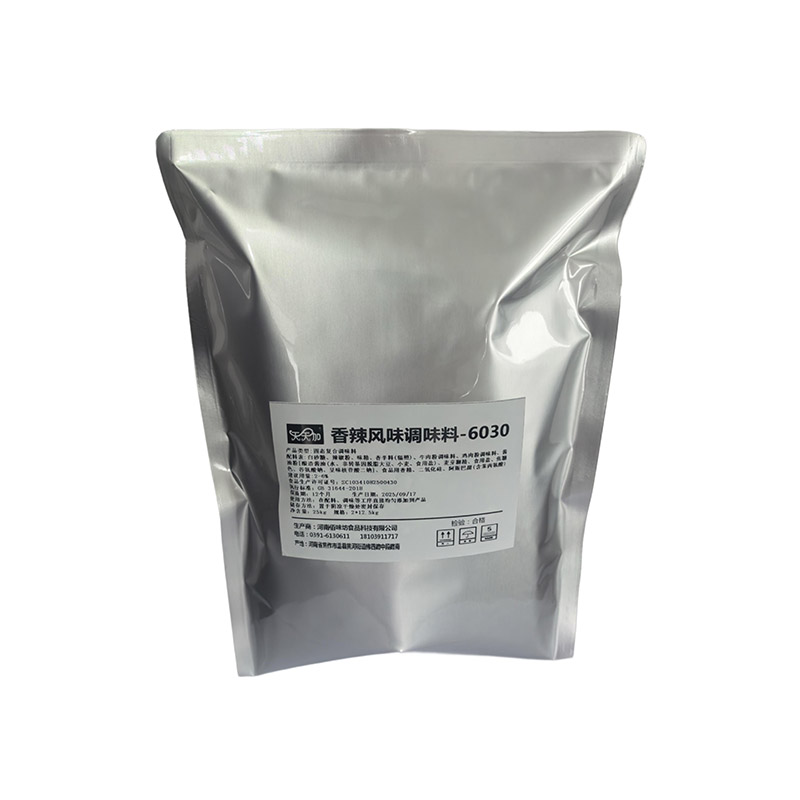

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Чистый порошок из улиток

Чистый порошок из улиток -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Порошок для куриного бульона

Порошок для куриного бульона -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

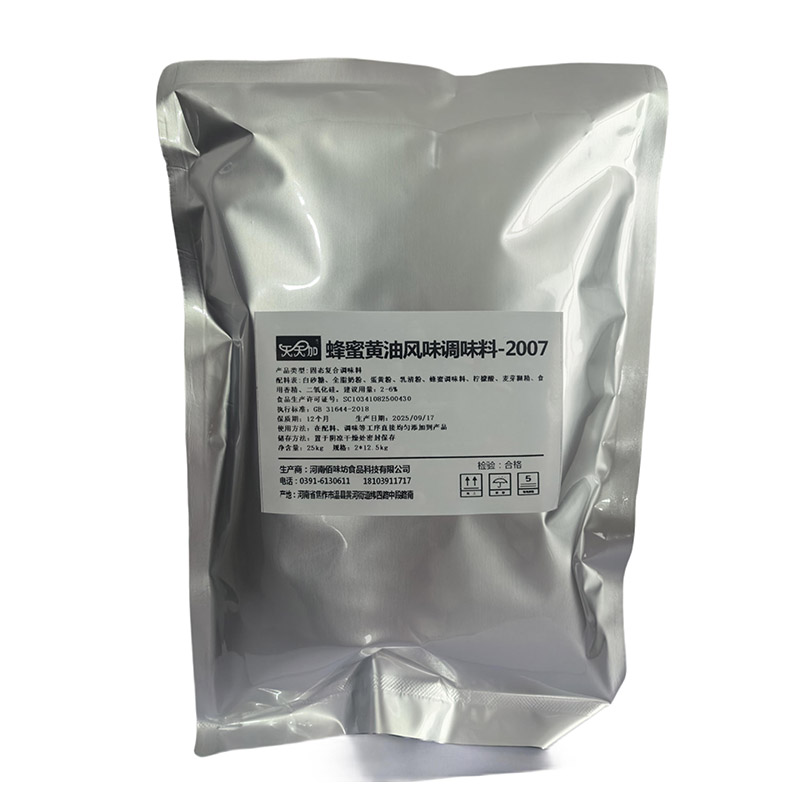

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян»

Связанный поиск

Связанный поиск- Яичный порошок цена за 1 кг поставщик

- Изготовление яичного порошка производитель

- Яичный порошок купить в пятерочке

- Мелкая сушеная рыба

- Густой концентрат говяжьего бульона с пятью специями поставщики

- Порошок яичного желтка-2 цена

- Порошок бульона из старой курицы-несушки завод

- Порошок для усиления вкуса и аромата поставщики

- Закуска к пиву рыба сушеная

- Матча порошок зеленого завод