Порошок куриного мяса заводы

Когда слышишь про заводы по производству куриного порошка, многие представляют себе гигантские автоматизированные цеха — но на деле даже в Китае, где сосредоточено 60% мирового производства, до сих пор встречаются линии, где ключевые процессы вроде дезодорации жира требуют ручного контроля. Главный миф — будто достаточно купить оборудование и закупить сырьё. На самом деле, даже при идеальной технологии сушки, без понимания специфики сырья можно получить продукт с горьковатым привкусом из-за окисления липидов.

Технологические нюансы, о которых не пишут в учебниках

Возьмём, к примеру, порошок куриного мяса от ООО Хэнань Байвэйфан Пищевые Технологии — их продукт отличается стабильным цветом, но добиться этого им удалось не сразу. В 2019 году на их основном заводе в Синьсяне столкнулись с проблемой: партии от разных поставщиков мяса давали разный оттенок после распылительной сушки. Оказалось, дело в корме птицы — кукурузный рацион давал более тёмный тон, чем пшеничный.

Пришлось вводить дополнительную ступень сепарации жира перед дозированием в сушильную башню. Кстати, о жире — его стабилизация это отдельная головная боль. Если не выдерживать температуру хранения сырья в пределах -18°C, уже через 12 часов начинается гидролитическое окисление, которое потом не исправить даже вакуумной упаковкой.

На том же заводе Байвэйфан экспериментировали с разными антиокислителями — в итоге остановились на смеси токоферолов и аскорбилпальмитата, но пришлось пересматривать весь технологический регламент. Интересно, что для рынка СНГ им пришлось увеличить долю натуральных антиокислителей — российские техрегламенты строже китайских в этом плане.

Оборудование: где можно сэкономить, а где — категорически нет

Видел как-то на одном из заводов в провинции Хэнань, как пытались сэкономить на системе аспирации — в итоге микрочастицы порошка оседали на всех поверхностях, включая готовую продукцию. Пришлось полностью менять воздуховоды, что обошлось дороже первоначальной экономии.

Распылительные сушилки — сердце производства, но многие недооценивают важность предварительной гомогенизации массы. Если не добиться однородности эмульсии перед подачей в форсунки, получаются комки, которые потом приходится доизмельчать — а это дополнительные потери продукта и энергии.

У Байвэйфан на https://www.bwf-food.ru упоминается их густой концентрат куриного бульона — так вот для него они используют трёхступенчатую систему сушки, где последняя ступень работает при пониженном давлении. Это дорого, но позволяет сохранить летучие ароматические соединения, которые при стандартной технологии просто улетучиваются.

Контроль качества: от сырья до упаковки

С куриным порошком есть специфическая проблема — определение содержания костной ткани. Некоторые производители специально увеличивают её процент — это дешёвый наполнитель, но она ухудшает растворимость. В нашей лаборатории разработали методику микроскопического анализа, которая позволяет определять примеси костной муки даже в 2-3% концентрации.

Влажность — ещё один критический параметр. Казалось бы, стандартные 4-6%, но если не контролировать равномерность просушки по всему объёму камеры, в разных партиях получается разброс до 2%. Для продуктов типа порошок для сухарей со вкусом улиток это вообще катастрофа — они сразу комкуются.

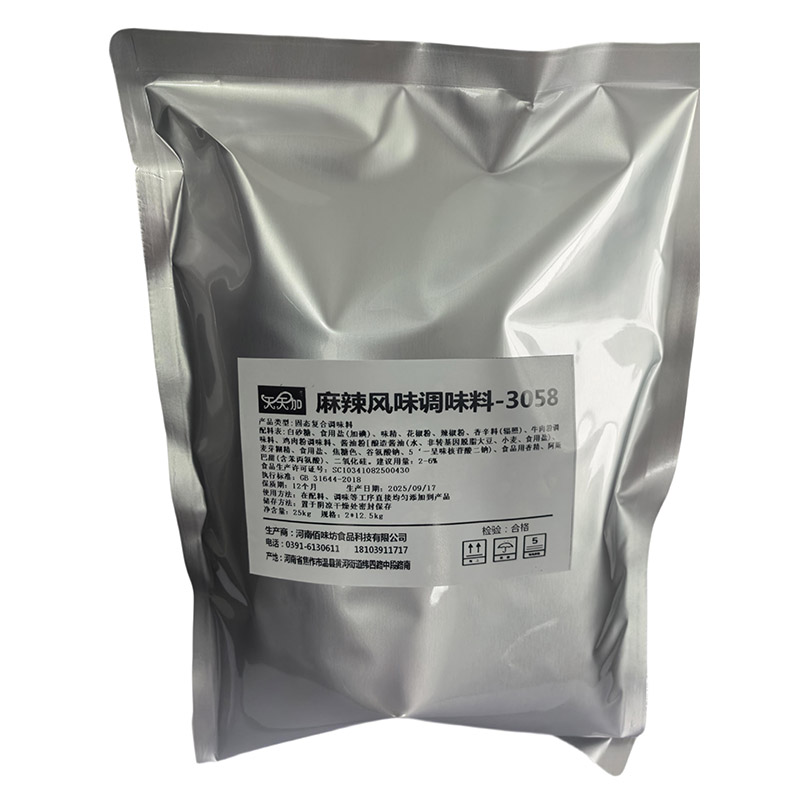

Упаковка — отдельная тема. Многослойные плёнки с алюминиевым напылением кажутся идеальным решением, но они дороже обычных на 30%. Байвэйфан для своего куриного порошка использует комбинированную упаковку — внутренний слой из полипропилена с кислородным барьером, внешний — из более дешёвого полиэтилена. Компромисс между стоимостью и сохранностью продукта.

Сырьевая база: почему важно контролировать всю цепочку

Работая с китайскими заводами, понял: те, кто контролирует не только переработку, но и выращивание птицы, получают стабильно лучшее сырьё. У того же Байвэйфан есть собственные птицефермы в Хэнани — это позволяет им гарантировать отсутствие антибиотиков в готовом продукте.

Интересный момент: для производства густого концентрата куриного бульона они отбирают птицу возрастом не менее 45 дней — более молодые тушки не дают нужной глубины вкуса. При этом используют не только филе, но и кожу, хрящи — именно они дают ту самую желирующую способность.

Транспортировка сырья — отдельный вопрос. Даже при -18°C, если перевозка занимает больше 4 часов, начинаются необратимые изменения в белковой структуре. Пришлось разрабатывать многослойные изотермические контейнеры с сухим льдом — дорого, но дешевле, чем терять целые партии из-за денатурации белков.

Адаптация продукции под разные рынки

Для российского рынка пришлось пересматривать рецептуру — здесь предпочитают более насыщенный мясной вкус, чем в Юго-Восточной Азии. В порошке с насыщенным мясным ароматом увеличили долю экстрактивных веществ за счёт более длительной ферментации сырья.

Любопытный случай был с поставками в Казахстан — там оказались строже требования к содержанию глутамата натрия. Пришлось разрабатывать альтернативную рецептуру с увеличенной долей натуральных усилителей вкуса типа дрожжевых экстрактов.

Сейчас Байвэйфан экспериментирует с линейкой цельномолочного яичного порошка — технология сложнее, чем с мясными порошками, так как требуется особый режим пастеризации перед сушкой. Пробная партия показала хорошие результаты по растворимости, но ещё нужно дорабатывать стабильность при хранении.

Экономика производства: что действительно влияет на себестоимость

Многие считают, что основная статья расходов — электроэнергия на сушку. На самом деле, до 40% себестоимости может составлять упаковка и логистика. Особенно если речь идёт о продукции с коротким сроком годности типа креветочного порошка.

Себестоимость сильно зависит от масштаба. Завод мощностью менее 1 тонны в сутки редко бывает рентабельным — оборудование окупается только при загрузке от 70%. Байвэйфан в своё время рискнули построить линию на 5 тонн, и это оказалось правильным решением — смогли выйти на оптовые поставки в федеральные сети.

Колебания курса юаня к рублю — отдельный фактор риска. В 2022 году пришлось пересматривать всю ценовую политику для рынка СНГ. Сейчас часть продукции перенесли на заводы в Беларуси — так вышло дешевле, несмотря на более высокую стоимость рабочей силы.

В целом, производство порошка куриного мяса — это постоянный баланс между технологией, экономикой и требованиями рынка. Те, кто пытается слепо копировать чужие решения, обычно терпят неудачу. Нужно глубоко понимать как химические процессы при сушке, так и специфику сырья в своём регионе. Байвэйфан в этом плане показательный пример — они смогли адаптировать китайские технологии под требования евразийского рынка, не потеряв при этом в качестве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

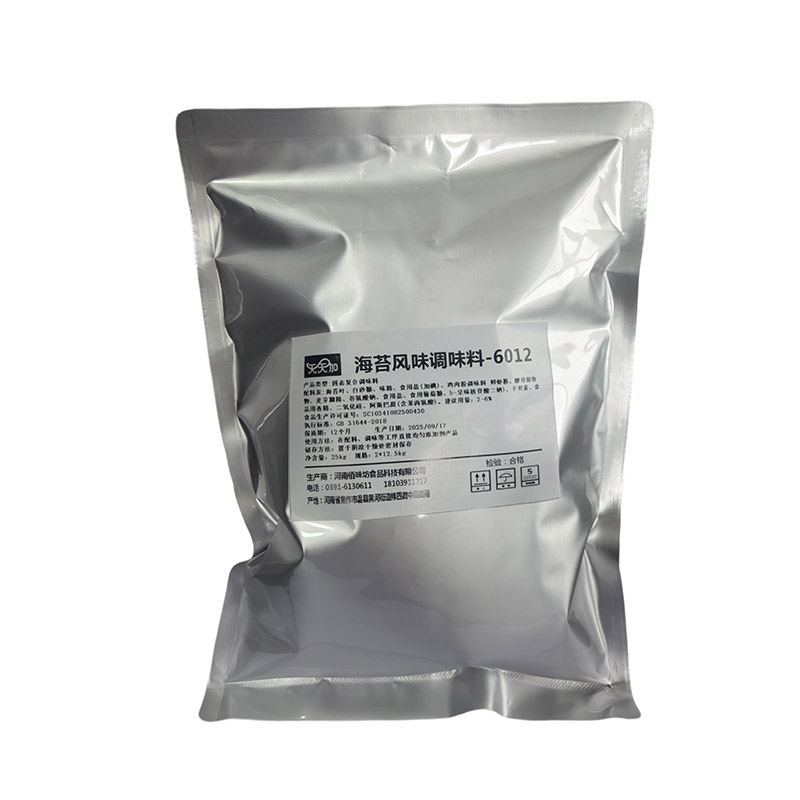

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

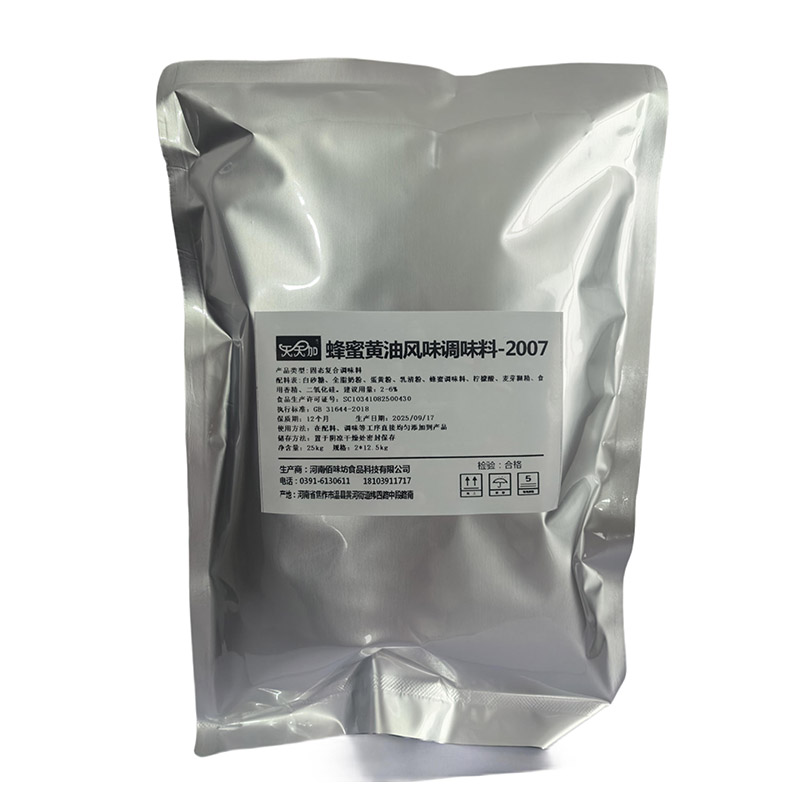

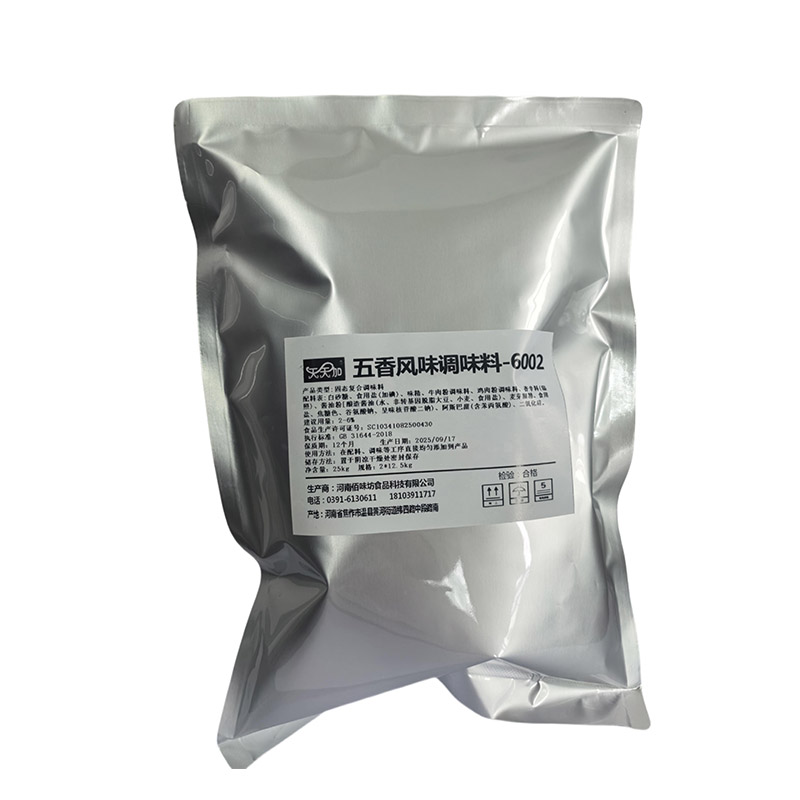

Приправа «Пять специй»

Приправа «Пять специй» -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

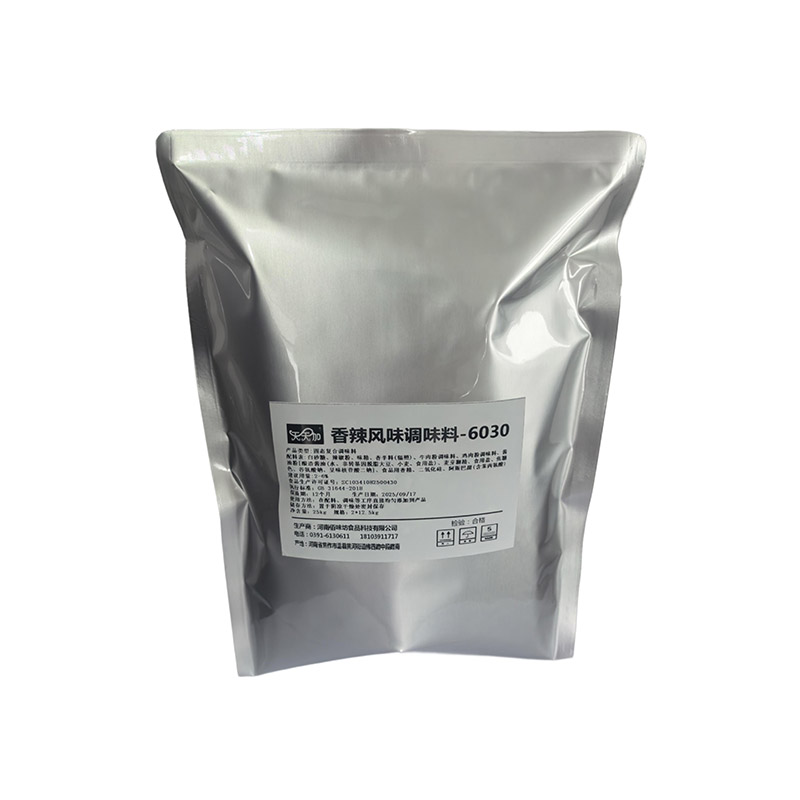

Приправа со вкусом острого

Приправа со вкусом острого -

Приправа «Острый вкус»

Приправа «Острый вкус» -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок соевого соуса

Порошок соевого соуса -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука

Связанный поиск

Связанный поиск- Пырленки смазанная сливочным маслом и посыпанная приправами основный покупатель

- Порошок из куриного костного бульона заводы

- Порошок для усиления вкуса и аромата завод

- Майонез с сухого яичного порошка цена

- Порошок бульона из старой курицы-несушки завод

- Купить яичный порошок розница производитель

- Густой концентрат говяжьего бульона завод

- Жареная сушеная рыба

- Яичный порошок купить в пятерочке заводы

- Порошок яичного желтка-2 завод