Порошок натурального говяжьего сока заводы

Когда слышишь про порошок говяжьего сока, половина технологов сразу представляет себе сублимационную сушку - и это первая ошибка. На деле, ключевое в нашем сегменте - это работа с сырьевыми партиями, где даже цвет жира у разных поставщиков дает разницу в итоговой растворимости. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через три года проб и ошибок вышли на стабильные показатели только когда перестали гнаться за 'идеальной прозрачностью порошка' и сосредоточились на контроле температуры денатурации белков.

Сырьевая база: что не пишут в техрегламентах

Если брать говяжий сок первого отжима - тот самый, что идет с горловых мышц - его pH колеблется от 5.8 до 6.2 в зависимости от времени года. Летние поставки откормочных бычков всегда дают более водянистый состав, приходится увеличивать время низкотемпературного выпаривания на 15-20%. Однажды в августе 2022 мы получили партию с показателем 6.4 - пришлось экстренно менять пропорции стабилизаторов, иначе бы весь порошок собрался в комья при распылительной сушке.

Сейчас работаем преимущественно с мясокомбинатами Сибирского региона - у них стабильный график убоя и меньше сезонных колебаний. Но даже здесь есть нюанс: если использовать только мышечный сок без добавления соединительнотканных фракций, теряется та самая 'глубина' вкуса, которую ценят производители готовых бульонов. Приходится балансировать между чистотой состава и органолептикой.

Кстати, про порошок натурального говяжьего сока многие забывают, что его гигроскопичность напрямую зависит от содержания гликогена - если животное перед убоем испытывало стресс, показатели влагопоглощения могут отличаться в 1.5 раза. Пришлось внедрять экспресс-тесты на лактат прямо на приемке сырья.

Технологические ловушки на этапе концентрирования

Самая частая ошибка новичков - попытка ускорить процесс выпаривания при температуре выше 65°C. Белки начинают коагулировать неравномерно, и потом при сушке получаются 'островки' с разной растворимостью. Мы в bwf-food.ru через два месяца экспериментов пришли к многоступенчатой системе: сначала удаление жира при 40°C, потом тонкопленочное выпаривание при 50-55°C, и только затем - распылительная сушка.

Интересный момент с оборудованием: китайские испарители показывают себя лучше европейских именно для нашего типа сырья - у них более плавный рост температуры в зоне выпаривания. Немецкие установки часто 'перегревают' продукт в первых секциях, хотя в документации все идеально. Пришлось дополнять их системой дополнительных датчиков контроля.

Еще один нюанс - никто не пишет про очистку теплообменников. После 200 часов работы на говяжьем соке появляется налет, который снижает КПД на 30%. Разработали график промывки щелочными растворами каждые 180 часов - увеличило срок службы уплотнителей вдвое.

Опыты с разными методами сушки

Пробовали и сублимацию - да, получается идеально белый порошок, но себестоимость в 3.2 раза выше, а вкусовой профиль слабее. Для большинства клиентов из сегмента HoReCa это неоправданно. Распылительная сушка с предварительным барботированием азотом дает почти сопоставимый результат по стабильности частиц, но дешевле на 60%.

Запомнился случай с заказом от сети стейк-хаусов - требовали порошок с фракцией не более 80 мкм. Стандартное сито 100 мкм не подходило, пришлось перенастраивать сопла распылителя. Обнаружили побочный эффект: при таком размере частиц порошок быстрее окисляется, пришлось разрабатывать индивидуальную барьерную упаковку.

Сейчас тестируем гибридный метод - после распылительной сушки добавляем этап псевдоожиженного слоя для калибровки частиц. Пока получается добиться более стабильной растворимости в холодной воде, что критично для производителей быстрых супов.

Упаковка и логистика: неочевидные зависимости

С полипропиленовыми мешками с foil-слоем вышла интересная история - вроде бы идеальный барьер от кислорода, но при перепадах температур во время транзита возникает статическое электричество, и частицы порошка начинают слипаться. Перешли на трехслойные пакеты с антистатической пропиткой - проблема исчезла, но стоимость упаковки выросла на 12%.

Для экспортных поставок в Среднюю Азию пришлось полностью менять логистическую цепочку - даже в рефрижераторах при переходе через горные перевалы температура в кузове падала ниже -15°C, что вызывало конденсацию влаги при последующем разгрузке. Теперь используем контейнеры с климат-контролем, хотя изначально считали это излишеством для сухого продукта.

Кстати, про заводы по производству мясных порошков - многие недооценивают важность зонирования цехов. Даже минимальное попадание паров от куриного концентрата в линию говяжьего порошка может испортить партию. Пришлось проектировать систему приточно-вытяжной вентиляции с разным направлением потоков для каждого цеха.

Взаимодействие с рынком: от технолога к клиенту

Сейчас вижу тенденцию - производители полуфабрикатов все чаще требуют не просто порошок, а готовые смеси под конкретные линейки продуктов. Например, для бренда премиальных котлет мы разрабатывали микс из говяжьего порошка с добавлением высушенного красного вина - оказалось, танины вина стабилизируют цвет готового продукта лучше, чем любые разрешенные красители.

Еще один тренд - запрос на 'чистую этикетку'. Приходится объяснять клиентам, что наш порошок натурального говяжьего сока по умолчанию не содержит антислеживателей, но тогда нужны идеальные условия хранения. Многие идут на компромисс - добавляют 0.5% рисового крахмала, что все же лучше, чем химические добавки.

Из последних наработок - порошок для вегетарианских продуктов с имитацией говяжьего вкуса. Используем комбинацию дрожжевого экстракта и термообработанной свеклы. Пока получается близко к оригиналу, но проигрываем в послевкусии - над этим еще работаем.

Перспективы и тупиковые ветки

Пробовали делать линейку органических порошков - сертификация оказалась настолько дорогой, что себестоимость выросла в 2.8 раза, а спрос не превысил 3% от общего объема. Возможно, вернемся к этому позже, когда рынок созреет.

А вот направление специализированных порошков для спортивного питания показало неожиданный потенциал. Добавление гидролизата коллагена в состав говяжьего порошка увеличило его ценность для производителей протеиновых коктейлей. Сейчас это около 15% нашего оборота.

Что точно не будем развивать - порошки с усилителями вкуса. Рынок движется в сторону натуральности, и наши основные конкуренты из ЕС уже сворачивают такие линейки. Гораздо перспективнее работать над чистотой вкуса через селекцию сырья и точный контроль параметров сушки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок для бараньего бульона

Порошок для бараньего бульона -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

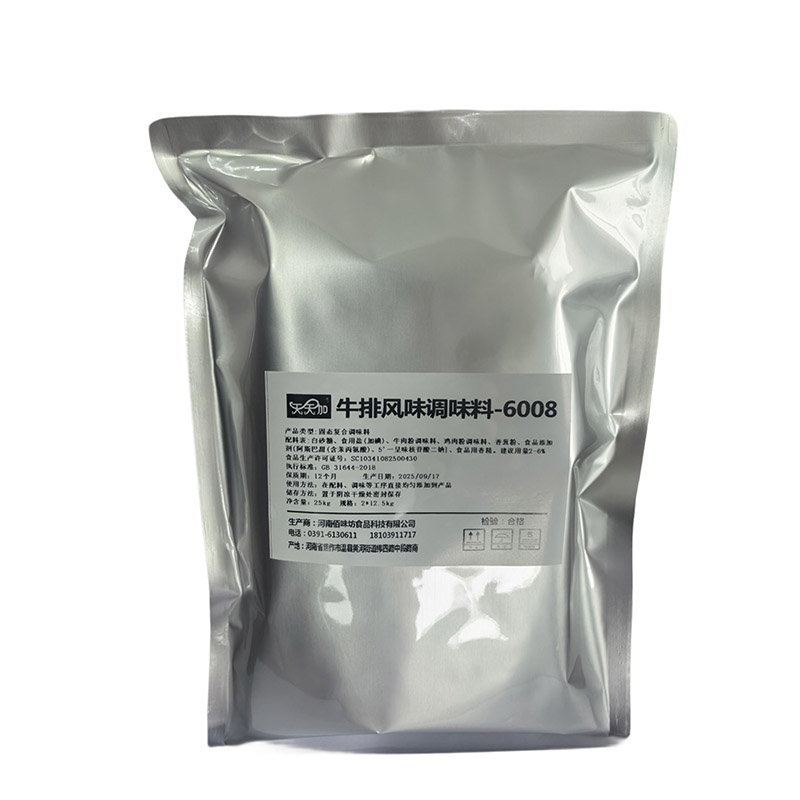

Приправа со вкусом стейка

Приправа со вкусом стейка -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Порошок креветок

Порошок креветок -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

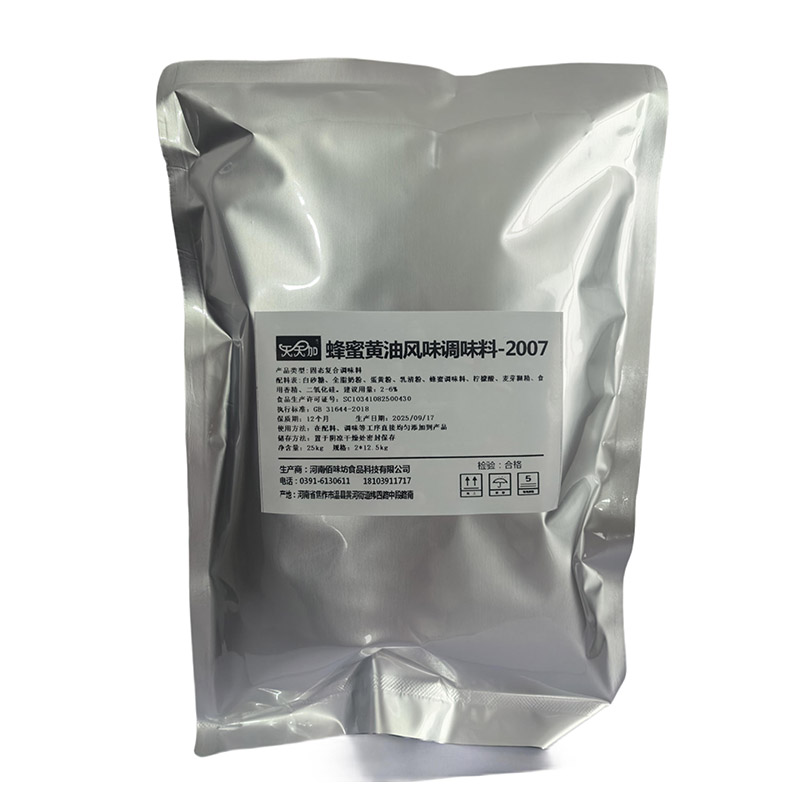

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

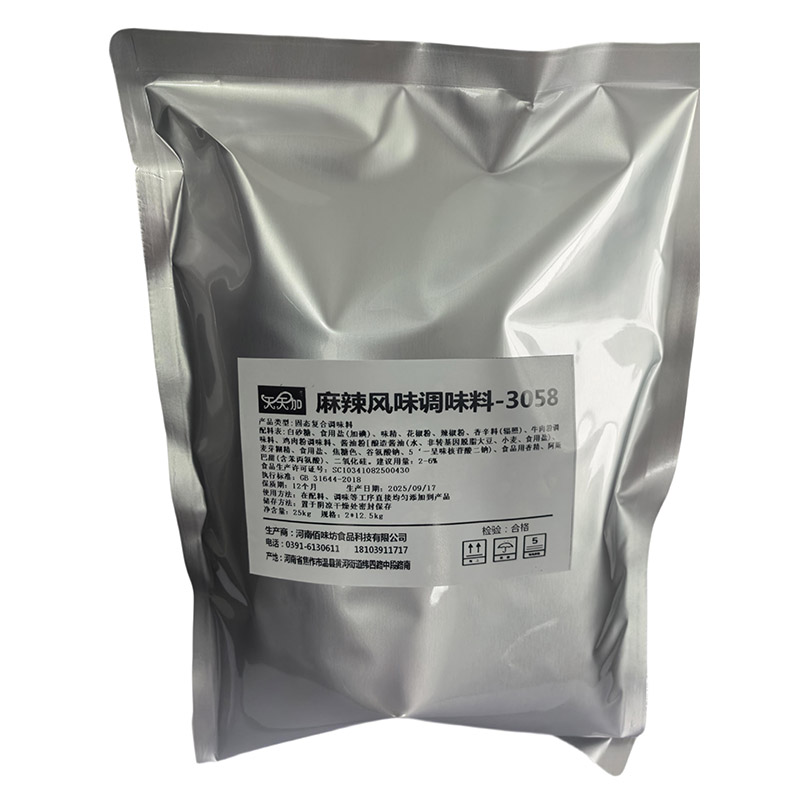

Приправа «Острый вкус»

Приправа «Острый вкус» -

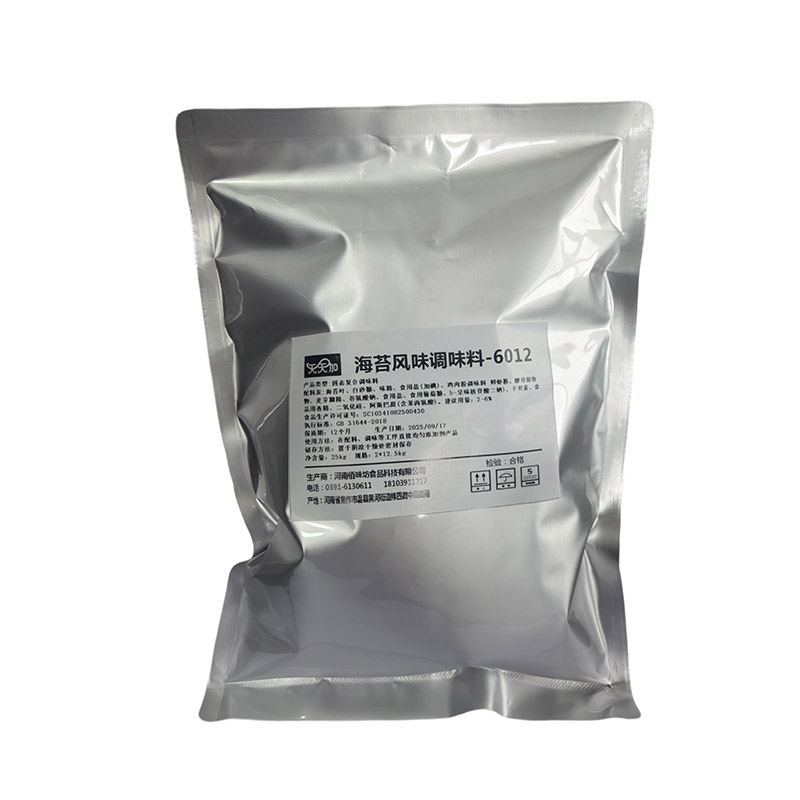

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Порошок яичного белка

Порошок яичного белка

Связанный поиск

Связанный поиск- Яичный порошок цена за 1 заводы

- Концентрат насыщенного говяжьего бульона завод

- Густой концентрат натурального куриного бульона основный покупатель

- Томатная приправа для посыпки

- Чистый порошок яичного желтка заводы

- Поставщик сушеной рыбы

- Специализированный густой концентрат говяжьего бульона для маринада

- Яичный порошок использование цена

- Яичный порошок вместо яиц поставщики

- Чем посыпают лук для шашлыка красная приправа основный покупатель