Порошок старой курицы-несушки производитель

Когда слышишь 'порошок старой курицы-несушки', первое что приходит в голову — просроченный фарш или костная мука. На деле же это специфический продукт, требующий понимания биологии стареющей птицы и технологии низкотемпературной сушки. Многие производители ошибочно используют молодых кур-бройлеров, теряя главное — глубину вкуса umami, который накапливается только после 2-3 циклов яйцекладки.

Почему именно старая несушка

Мы в ООО Хэнань Байвэйфан Пищевые Технологии изначально экспериментировали с разным сырьем. Помню, как в 2019 году попробовали перерабатывать кур после первого цикла яйцекладки — порошок получался бледным, с плоской вкусовой палитрой. Разница стала очевидной, когда сравнили с образцами из птиц 3-летнего возраста: у последних был тот самый насыщенный бульонный оттенок, который ценится в премиальном сегменте.

Коллеги из Вьетнама как-то поделились наблюдением: их местные суповые концентраты на основе порошок старой курицы-несушки выигрывают за счет длительной экстракции при 85°C. Мы переняли этот подход, но добавили этап ферментации протеазами — так удалось сократить время приготовления без потери качества.

Важный нюанс — жирность. У возрастной птицы жир распределен иначе, его приходится стабилизировать рисовым крахмалом. Без этого порошок слеживается в монолитные глыбы при транспортировке, мы с этим столкнулись в первой партии для клиента из Казахстана.

Технологические ловушки

Самая частая ошибка — попытка ускорить процесс сушки повышением температуры. Выше 70°C начинается денатурация коллагена, продукт приобретает 'вареный' привкус вместо чистого мясного. Пришлось перестраивать линию, устанавливать дополнительные датчики контроля.

Влажность — отдельная головная боль. ГОСТ требует не более 8%, но для сохранения ароматики мы остановились на 6.5%. Пришлось докупать осушители с адсорбционными роторами, обычные не справлялись в сезон дождей. На сайте bwf-food.ru мы как-раз выложили технические заметки по этому вопросу.

Сейчас тестируем вакуумно-импульсный метод — обещает сократить энергозатраты на 15%, но пока есть проблемы с однородностью помола. Видимо, придется дорабатывать конструкцию мельниц.

Опыты с сопутствующими продуктами

Работая над порошок старой курицы-несушки, параллельно экспериментировали с говяжьими и бараньими концентратами. Неожиданно обнаружили синергию: добавление 7% баранего жира в куриный порошок дало интересные ноты для восточных приправ. Этот эксперимент позже лег в основу линейки порошков с насыщенным мясным ароматом.

Цельномолочный яичный порошок изначально рассматривали как возможный наполнитель, но отказались — маскирует характерный вкус. Зато нашли ему применение в комбинации с креветочным порошком для снеков.

История с соевым порошком поучительна: пытались снизить себестоимость, подмешивая до 20%. Результат — продукт горчил при длительном хранении. Теперь используем не более 3% исключительно как антислеживатель.

Производственные реалии

Сырьевая база — ключевой вызов. Поставщики часто пытаются сдать больную птицу или после антибиотикотерапии. Пришлось внедрять систему экспресс-тестов прямо на приемке. Особенно строго контролируем партии из приграничных регионов, где ветеринарные сертификаты иногда 'оптимизируют'.

Логистика хрупкого продукта — отдельная история. В 2022 году потеряли 3 тонны из-за вибрации в контейнерах. Теперь используем многослойные мешки с поглотителями кислорода, хотя это удорожает упаковку на 12%.

Мелкие производители часто экономят на системе аспирации — потом удивляются, почему порошок пахнет пылью. Мы после двух неудачных проб поставили циклонные фильтры с системой обратной продувки, хотя проект выбил полгода бюджета.

Рынок и перспективы

Сейчас вижу смещение спроса в сторону чистых этикеток. Покупатели готовы платить на 20-30% больше за продукт без глутамата, хотя технологически его отсутствие сложно компенсировать. Наши последние разработки по ферментированному порошок старой курицы-несушки как раз решают эту задачу.

Интересно наблюдать за рынком ЮВА — там появились гибридные продукты на основе куриного и креветочного порошка. Мы пока осторожничаем, но уже тестируем подобные комбинации для поставок в страны Персидского залива.

Перспективным направлением считаю специализированные линейки для кето-питания. Там важна низкая углеводность и высокое содержание натурального протеина — как раз профиль нашего основного продукта.

Ошибки которые учат

Самая дорогая ошибка — попытка автоматизировать все этапы. Оказалось, что визуальный контроль качества тушек перед загрузкой в сушилку невозможно доверить машинам. Вернули ручную сортировку, хотя это увеличило штат на 5 человек.

Недооценили важность микробиологии — однажды чуть не потеряли весь завод из-за бактериофага в системе циркуляции воды. Теперь раз в квартал проводим полную санацию с заменой всех фильтров.

Маркетинговые провалы тоже были. Пытались позиционировать продукт как 'элитный' для ресторанов, но шеф-повара предпочитали свежее мясо. Переориентировались на производителей полуфабрикатов и получили стабильный сбыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

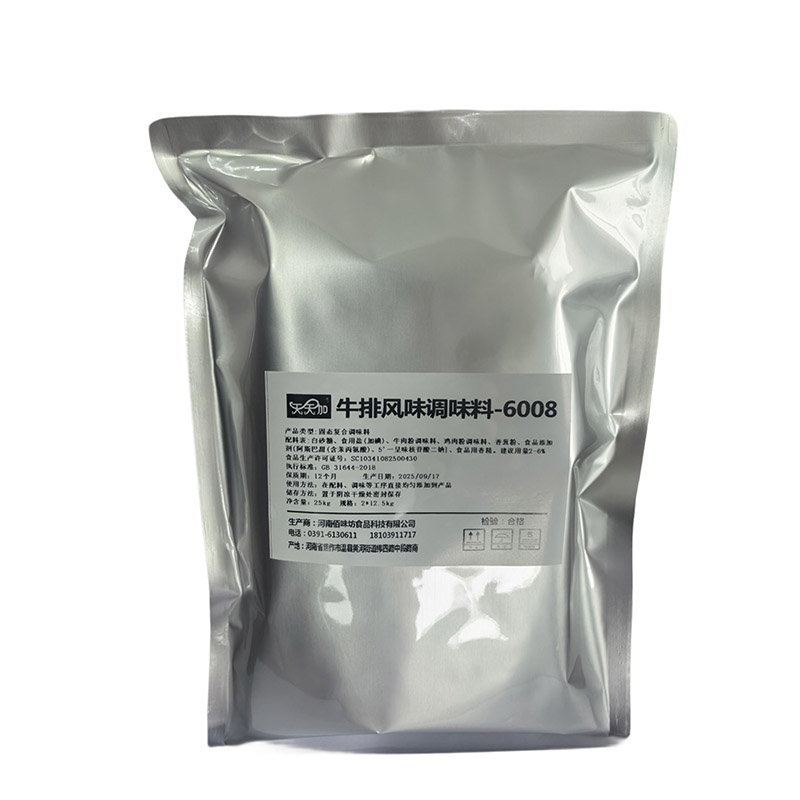

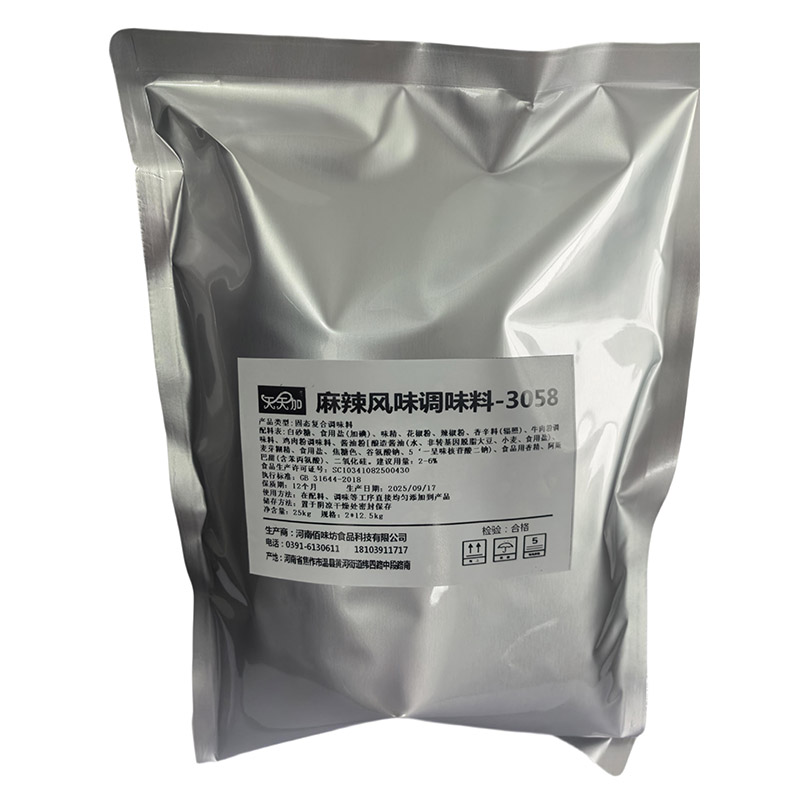

Приправа «Острый вкус»

Приправа «Острый вкус» -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Порошок из яичного желтка

Порошок из яичного желтка -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

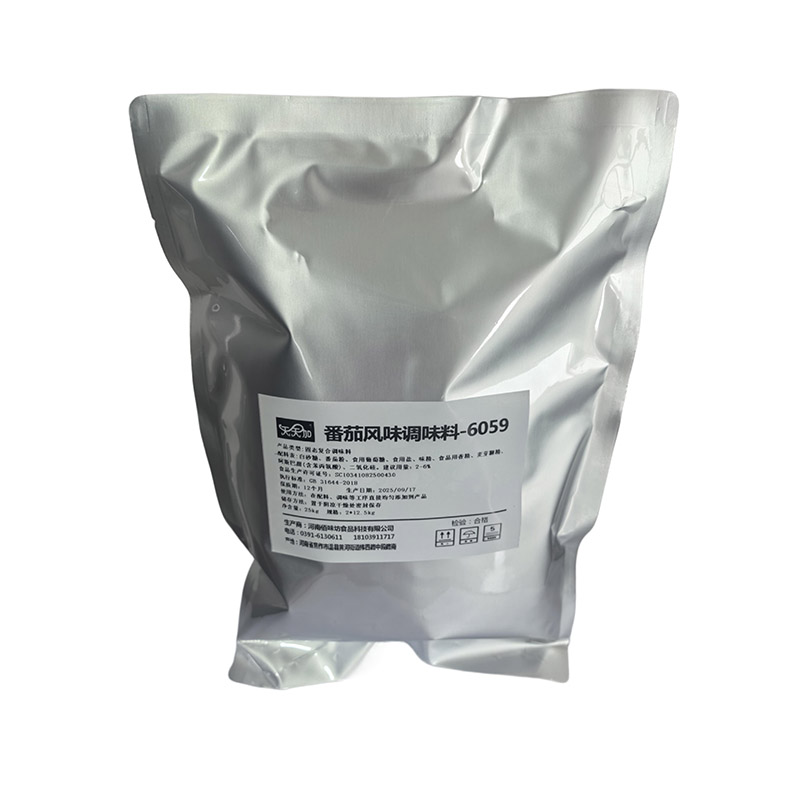

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Оригинальный говяжий порошок

Оригинальный говяжий порошок

Связанный поиск

Связанный поиск- Как изготавливают яичный порошок основный покупатель

- Куриный порошок для общественного питания цена

- Зеленый чай порошок матча поставщики

- Приправа для посыпки со вкусом зиры и гриля заводы

- Замороженная сушеная рыба

- Порошок из куриных костей поставщики

- Яичный порошок 1 кг производители

- Яичный порошок цена за кг производитель

- Магазин яичный порошок завод

- Сухой яичный порошок меланж производитель