Посыпать приправой заводы

Когда слышишь 'посыпать приправой заводы', первое, что приходит в голову — это буквально кто-то ходит с мешком специй и обсыпает оборудование. На деле же все гораздо сложнее и интереснее. Я сам лет десять назад думал, что это просто про добавление вкуса, но оказалось, что речь идет о целой системе внесения сухих вкусоароматических компонентов в производственные линии. И да, тут полно нюансов, которые неочевидны со стороны.

Что скрывается за термином

В промышленных масштабах 'посыпание' — это точное дозирование и распределение сухих приправ на продукт. Допустим, у вас конвейер с куриными наггетсами — просто так взять и кинуть сверху порошок не выйдет. Нужно учитывать скорость ленты, температуру продукта, влажность в цеху. Я видел, как на одном из подмосковных комбинатов пытались использовать обычные сита для панировки — в итоге половина приправы оказалась на полу, а не на продукте.

Особенно сложно с гигроскопичными составами. Возьмем, к примеру, куриный порошок — если в цеху высокая влажность, он начинает слипаться еще в дозаторе. Приходится ставить дополнительные осушители, что не всегда учитывают при проектировании линий. Помню, на одном из заводов в Липецкой области из-за этого полгода не могли выйти на стабильные показатели по вкусу.

Кстати, о курином порошке — компания ООО Хэнань Байвэйфан Пищевые Технологии (сайт https://www.bwf-food.ru) как раз специализируется на таких продуктах. Их концентраты куриного бульона — один из немногих составов, которые не теряют аромат при длительном хранении в бункерах дозаторов. Но об этом позже.

Оборудование и его подводные камни

Современные системы дозирования — это не просто бункер с вращающимся шнеком. Тут и вибрационные податчики, и аэрационные системы, и даже электростатические распылители. Последние, кстати, отлично работают с такими продуктами как говяжий порошок — частицы получают заряд и равномерно 'прилипают' к поверхности.

Но есть проблема: такое оборудование требует постоянной калибровки. На том же заводе в Липецке мы неделю не могли понять, почему в партии сосисок разный вкус — оказалось, вибрационный дозатор расшатался от постоянной работы, и зазор увеличился на полмиллиметра. Казалось бы, мелочь, а на выходе — брак.

Еще один момент — чистота. После смены приправы нужно полностью очищать систему, иначе остатки предыдущего состава испортят всю партию. Особенно критично при переходе с мясных на рыбные ароматизаторы. Тот же креветочный порошок мгновенно впитывает посторонние запахи.

Особенности работы с разными типами приправ

Не все порошки ведут себя одинаково. Например, бараний порошок от ООО Хэнань Байвэйфан имеет специфическую текстуру — более тяжелые частицы, которые склонны к расслоению в бункере. Приходится постоянно перемешивать, иначе сначала пойдет 'пустая' основа, а потом концентрат.

Совсем другая история с порошком для сухарей со вкусом улиток — там важна не только равномерность распределения, но и сохранение хрустящей текстуры. Если переувлажнить — получится каша. Приходится использовать порционное дозирование с промежуточной сушкой.

А вот с соевым порошком работать проще — он менее капризный в плане влажности, но требует защиты от окисления. На том же подмосковном комбинате хранили его в прозрачных контейнерах — через месяц аромат стал прогорклым. Теперь используют только непрозрачную тару с азотной подушкой.

Реальные кейсы и ошибки

Помню, как на запуске новой линии в Калуге решили сэкономить на системе аспирации. Мол, и так сойдет. В итоге через два часа работы весь цех был в облаке мясного ароматизатора. Рабочие чихали, датчики залипали, а расход приправы вырос втрое против нормы.

Другой пример — попытка использовать для яичного порошка стандартные дозаторы. Не учли, что частицы очень легкие и летучие. В итоге половина уходила в вытяжку, а на продукте оставалась тонкая пленка. Пришлось переделывать всю систему подачи.

Самая дорогая ошибка — когда не проверили совместимость материала оборудования с конкретной приправой. На одном уральском заводе использовали нержавейку не того класса для работы с концентратом баранины — через полгода появились точечные коррозии. Ремонт линии обошелся дороже, чем вся экономия на материалах.

Перспективы и новые решения

Сейчас многие переходят на капсулированные приправы — те же составы от Байвэйфан, но в специальной оболочке. Это решает проблему преждевременного высвобождения аромата. Особенно актуально для продуктов с длительной термообработкой.

Появляются и 'умные' дозаторы с обратной связью — они сканируют поверхность продукта и корректируют подачу приправы в реальном времени. Пока дорого, но на крупных производствах уже окупается за счет снижения перерасхода.

Интересное решение предлагает и сама ООО Хэнань Байвэйфан — их новые разработки в области цельномолочного яичного порошка имеют улучшенную сыпучесть. Мелочь, а на скорости линии сказывается — меньше забиваний, стабильнее дозировка.

Выводы, которые не пишут в учебниках

Главное — нельзя подходить к 'посыпанию приправой' как к простой операции. Это комплексный процесс, где важно все: от качества самой приправы до микроклимата в цеху. Те же концентраты от BWF-food.ru показывают себя по-разному в разных условиях — где-то нужны доработки оборудования, где-то достаточно скорректировать режим.

На собственном опыте убедился — лучше немного переплатить за качественное оборудование, чем потом постоянно бороться с последствиями экономии. И да, никогда не стоит пренебрегать пробными запусками с новым типом приправы. Мешок-другой испорченного продукта обойдется дешевле, чем остановка линии на сутки.

В общем, 'посыпать приправой заводы' — это не про разовую акцию, а про выстроенную технологическую цепочку. Где каждая мелочь — от влажности воздуха до скорости конвейера — влияет на конечный результат. И те, кто это понимают, получают стабильный продукт с идеальным вкусом. Остальные — постоянные проблемы и перерасход сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Порошок для бараньего бульона

Порошок для бараньего бульона -

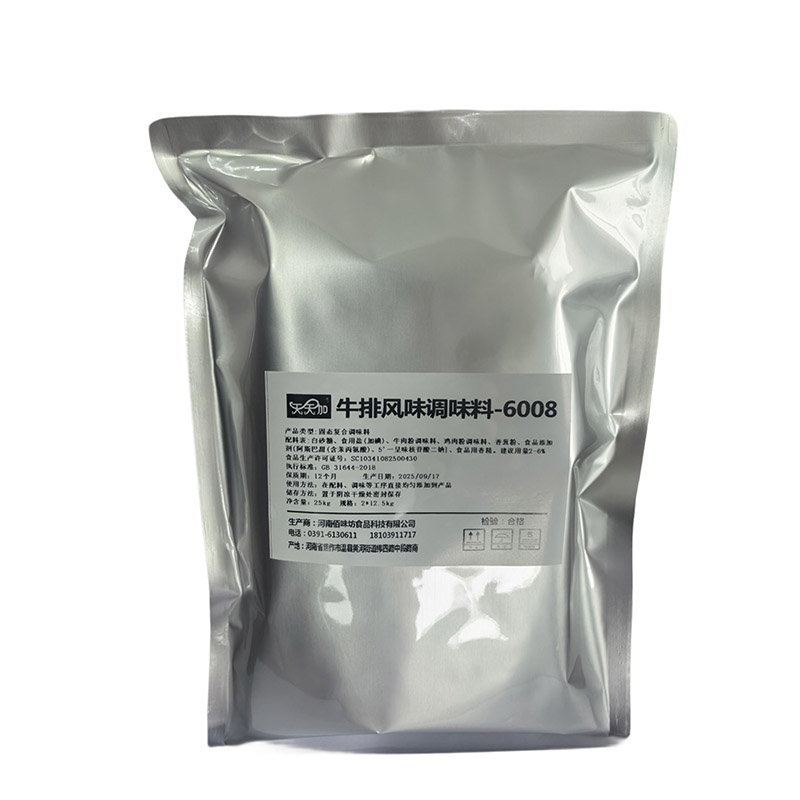

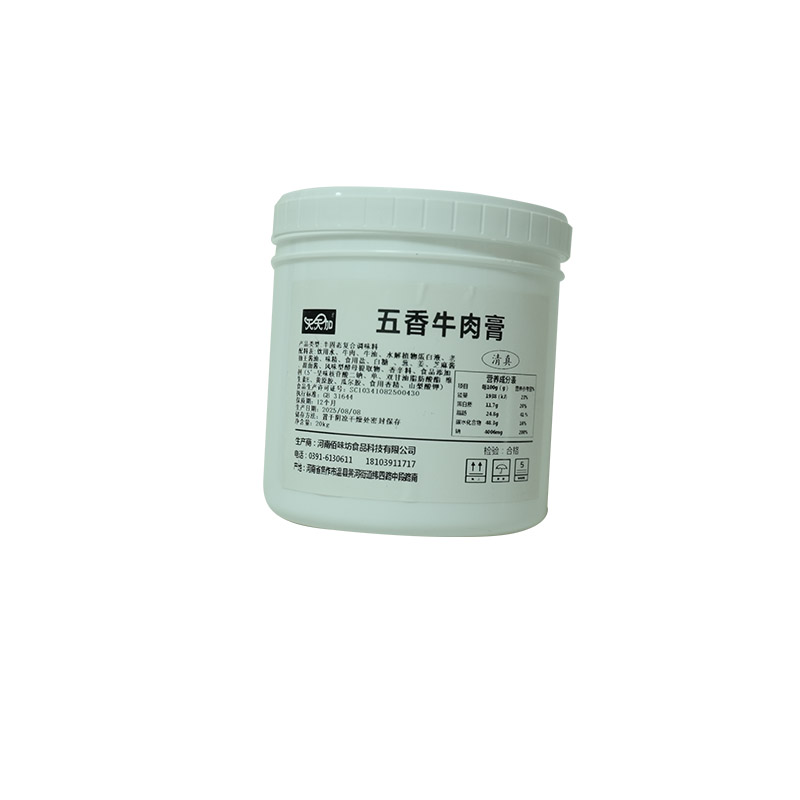

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

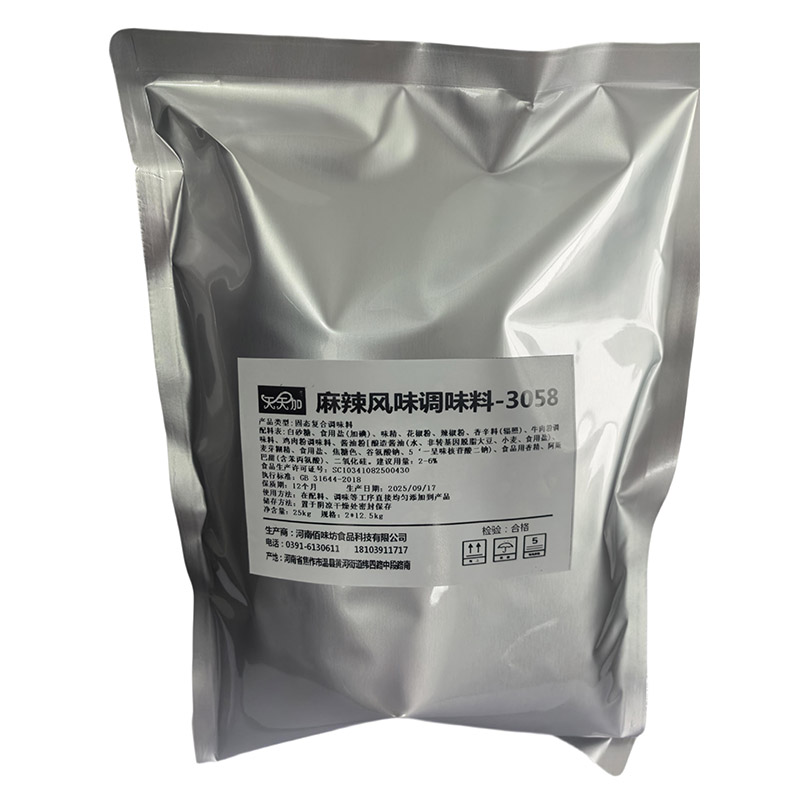

Приправа «Острый вкус»

Приправа «Острый вкус»

Связанный поиск

Связанный поиск- Яичный порошок цена за кг цена

- Густой концентрат натурального говяжьего бульона заводы

- Густой концентрат говяжьего бульона поставщик

- Продам яичный порошок завод

- Яичный порошок вместо яиц цена

- Приправа для посыпки со вкусом зиры и гриля заводы

- Порошок натурального говяжьего сока производитель

- Яичный порошок цена за 1 кг производитель

- Яичный порошок в кулинарии основный покупатель

- Усиленная говяжья приправа основный покупатель