Производство сушеной и вяленой рыбы

Если честно, когда слышишь про производство сушеной рыбы, многие представляют себе просто развешанные тушки на ветру. Но на деле это целая наука, где один неверный шаг грозит либо пересушкой, либо плесенью. Сам через это проходил, когда в 2018 году партия леща пошла волнами из-за скачков влажности в цеху.

Подбор сырья и сезонность

С карасем и плотвой работать проще – они менее капризные, а вот судак или щука требуют ювелирного подхода. Помню, в Астраханской области местные поставщики уверяли, что летний улов идеален для вяления, но на деле жирность оказалась выше нормы. Пришлось экстренно менять режим сушки, иначе бы продукт потемнел и горчил.

Зимняя рыба всегда стабильнее – меньше паразитов, плотнее мясо. Но и здесь есть нюанс: ледовая крошка на тушках при неправильном размораживании дает микроповреждения. Как-то раз из-за этого пришлось пустить 200 кг воблы на корм животным – внешне брак незаметен, но структура волокон уже не та.

Советую обращать внимание на линейку продуктов от ООО Хэнань Байвэйфан Пищевые Технологии – их креветочный порошок иногда добавляем в маринады для пикантности. Не реклама, просто практический лайфхак: https://www.bwf-food.ru

Технологические тонкости сушки

Температурные лимиты – головная боль любого цеха. Для вяления идеально 18-22°C, но если поднять до 25°C, уже рискуешь получить 'варёную' текстуру. Особенно капризна чехонь – ее даже вентилятором нельзя обдувать напрямую, только рассеянный поток.

Соль... Вот где большинство новичков ошибаются. Крупный помол не успевает проникать в волокна, мелкий образует корку. После десятка проб остановились на смеси №2 от Уральского солезавода – но это не догма, каждый технолог со временем вырабатывает свой рецепт.

Интересно, что некоторые коллеги экспериментируют с добавками типа сушеной рыбы в комбинированные продукты. Тот же ООО Хэнань Байвэйфан Пищевые Технологии выпускает соевый порошок, который теоретически может использоваться в таких гибридных смесях – но это пока на уровне кустарных проб.

Борьба с браком

Личинки мух – кошмар любого производства. Даже при сетках на окнах они просачиваются в щели. Выручила старая методика: раскладываем веточки полыни по цеху, плюс УФ-ловушки через каждые 5 метров. С 2021 года – ни одного случая заражения.

А вот с белым налетом сложнее. Покупатели часто думают, что это плесень, хотя на деле – выкристаллизовавшаяся соль. Пришлось вводить дополнительную стадию 'промокания' салфетками после засолки – трудоемко, но сохраняет товарный вид.

Кстати, о влажности. Осенью 2022 года из-за ранних дождей потеряли почти тонну тарани – не успели перестроить вентиляцию. Теперь держим запас древесного угля в цеху для экстренного осушения воздуха.

Упаковка и хранение

Вакуум – не панацея. Для жирных пород (сом, угорь) он вообще противопоказан – появляется прогорклый привкус. Лучше брать пергамент с перфорацией, хоть и срок годности сокращается до 3 месяцев.

Много спорили с технологами насчет антиокислителей. В итоге сошлись на аскорбиновой кислоте в минимальной дозировке – натурально и эффективно. Хотя для массового производства иногда берут готовые смеси, например, на том же bwf-food.ru есть порошок с насыщенным мясным ароматом, который адаптируют под рыбные линейки.

Заметил интересную деталь: в регионах с сухим климатом (Алтай, Забайкалье) местные предпочитают более жесткую консистенцию. Пришлось отдельно настраивать оборудование для поставок в эти области – уменьшать относительную влажность на последней стадии обработки.

Экономика и перспективы

Себестоимость сильно зависит от отходов. При разделке леща теряем до 40% массы, а горбуши – всего 15%. Поэтому сейчас постепенно переходим на лососевые, несмотря на первоначальные затраты.

Нишевые продукты вроде вяленого муксуна или чира – это отдельная история. Цена за килограмм доходит до 5000 руб., но и риски соответствующие. Последняя партия ушла с наценкой 200%, однако это исключение – обычно держимся в рамках 70-80%.

Из любопытного: китайские партнеры из ООО Хэнань Байвэйфан Пищевые Технологии как-то предлагали эксперимент с добавкой их цельномолочного яичного порошка в глазурь для сушеной и вяленой рыбы – должно было дать золотистую корочку. Не срослось – вкус конфликтовал, но сама идея с комбинированием продуктов питания заслуживает внимания.

Оборудование и ручной труд

Автоматические сушильные шкафы – благо, но только для стандартных партий. Когда поступил заказ на вяление мелкого корюшка, пришлось задействовать старые деревянные стеллажи – в аппаратах он слипался в комья.

Самое уязвимое место – вытяжки. Забиваются рыбьим жиром за 2-3 месяца, чистка занимает до 8 часов. В прошлом месяце пробовали новое моющее средство на основе цитрусовых эфиров – вроде бы сократили время до 5 часов, но итоги подводить рано.

Кстати, о инновациях. Коллеги с Дальнего Востока делились опытом использования инфракрасных камер для контроля равномерности просушки – технология перспективная, но пока дороговата для средних предприятий.

В целом, производство вяленой рыбы – это постоянный поиск баланса между традициями и новшествами. То, что работало вчера, завтра может оказаться неэффективным. Главное – не бояться экспериментов, но и не гнаться за модными тенденциями в ущерб качеству. Как показывает практика, даже в эпоху автоматизации решающую роль часто играет человеческий опыт – тот самый, что нарабатывается годами проб и ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок для бараньего бульона

Порошок для бараньего бульона -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

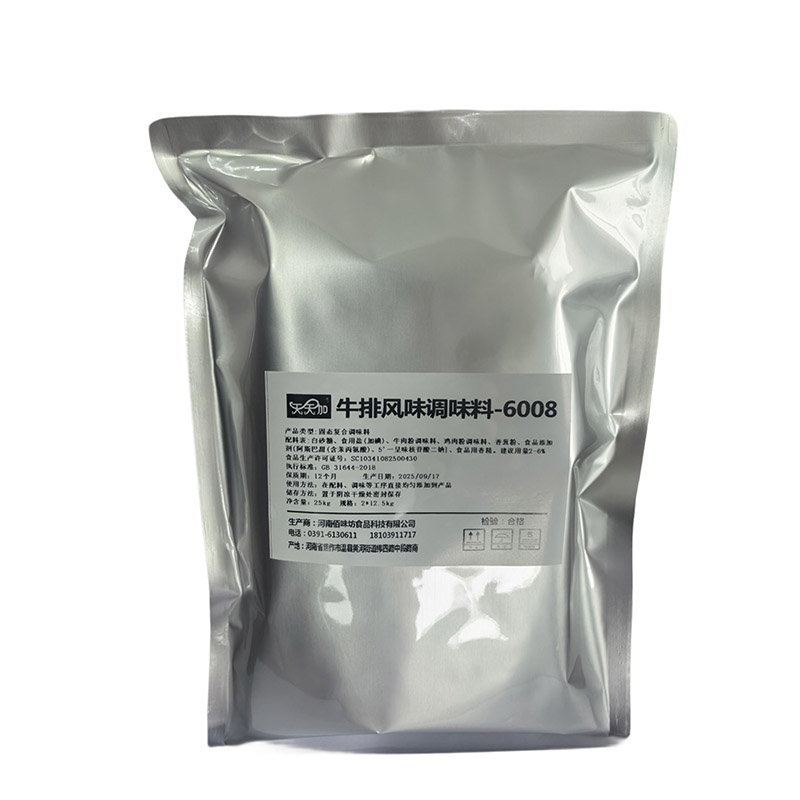

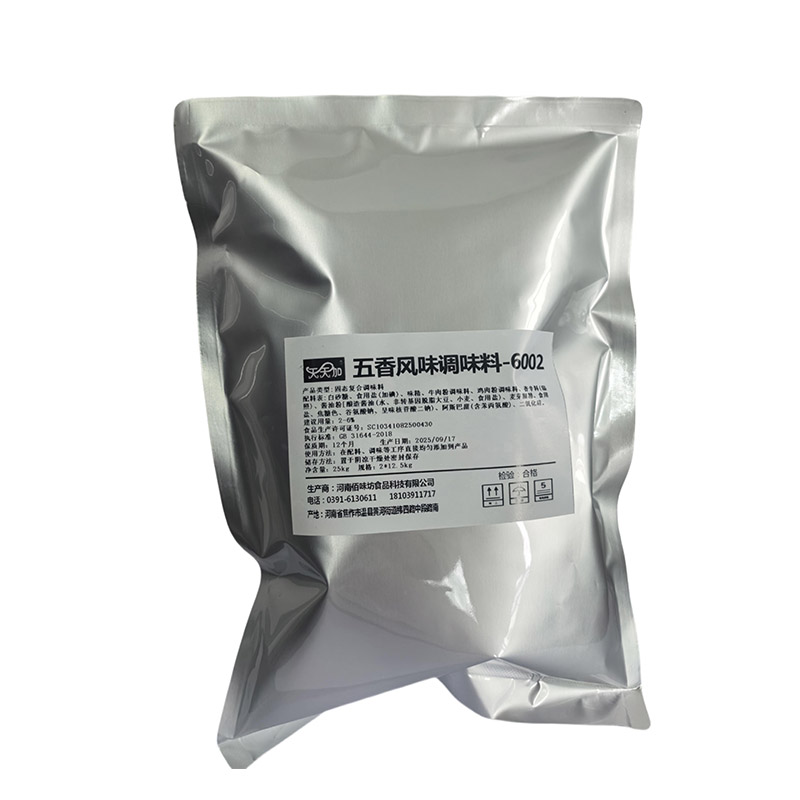

Приправа «Пять специй»

Приправа «Пять специй» -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

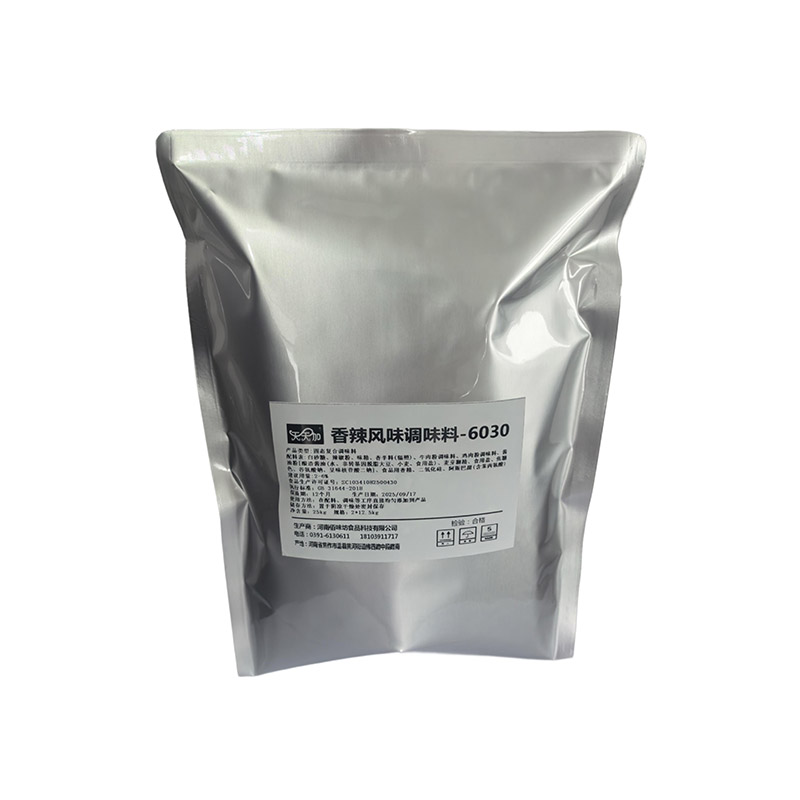

Приправа со вкусом острого

Приправа со вкусом острого -

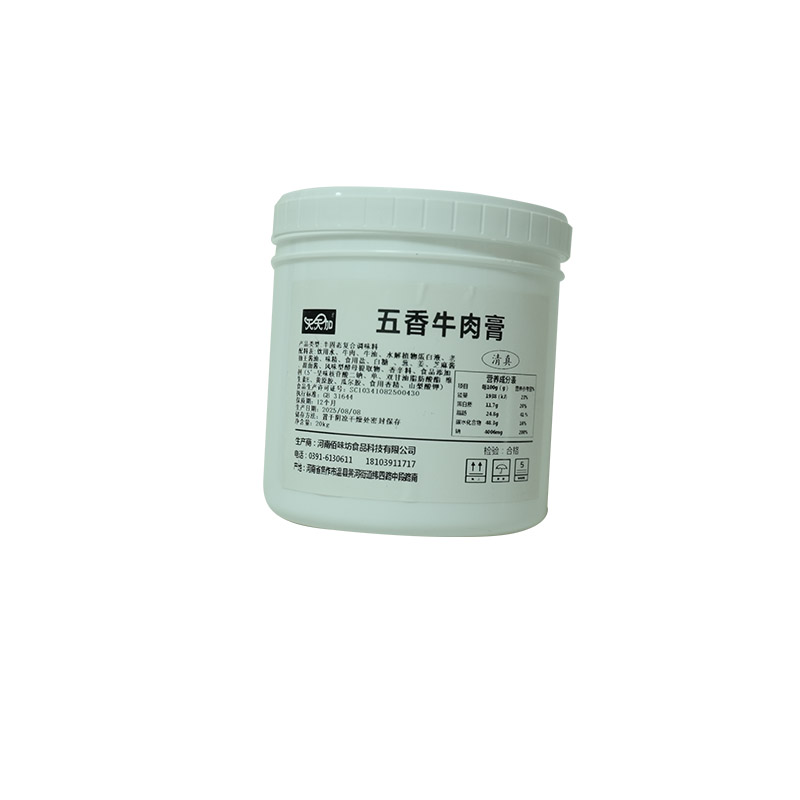

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Порошок из яичного желтка

Порошок из яичного желтка -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Порошок соленого яичного желтка

Порошок соленого яичного желтка

Связанный поиск

Связанный поиск- Круглая сушеная рыба

- Порошок со вкусом хуншао из говядины завод

- Куриный порошок для общественного питания заводы

- Чистый порошок яичного желтка заводы

- Густой концентрат насыщенного куриного бульона

- Как сделать яичный порошок в домашних условиях поставщик

- Густой концентрат насыщенного бараниного бульона

- Сушеная рыба производство

- Порошок наваристого говяжьего бульона завод

- Столовая говяжья приправа поставщики