Сухой соевый соус порошок

Когда слышишь 'сухой соевый соус порошок', первое что приходит в голову – обычный дегидратированный продукт. Но те, кто реально работал с этим на производстве, знают: между партией, которая превращается в липкие комья при хранении, и стабильным сыпучим продуктом – пропасть. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через это прошли, когда разрабатывали линейку соевых порошков для промышленных клиентов.

Технологические нюансы которые не пишут в учебниках

Помню наш первый опыт с распылительной сушкой – получили идеальный по анализу порошок, но как только запустили в тестовую партию суповых основ, он начал комковаться через 2 недели. Лабораторные протоколы не показывали проблем, а на практике – брак. Оказалось, дело в остаточной влажности 4.2%, хотя по нормам до 5% допустимо. Но для соевого порошка критичен порог 3.8%, иначе ферментативные процессы продолжаются даже в сухом виде.

Сейчас мы используем каскадную сушку: сначала вакуумная до 8%, потом тоннельная до 3.5%. Да, дороже, но на отзывах клиентов видно – особенно для производителей лапши быстрого приготовления это ключевой момент. Они ведь потом этот порошок в масло добавляют, и там малейшая влажность дает окисление.

Интересно, что для разных регионов приходится корректировать параметры. Для Сибири, например, делаем более гигроскопичные варианты – там сухой воздух, и порошок должен быстрее 'отдавать' аромат. А для Краснодарского края, наоборот, увеличиваем антислеживающие добавки.

Соевый порошок в мясных композициях

Когда мы начали сотрудничать с производителями колбас, выяснилась странная вещь: наш сухой соевый соус порошок давал разный цвет в зависимости от температуры фарша. При +12°C получался красивый карамельный оттенок, а при +4°C – сероватый. Месяц экспериментов показал, что дело в реакции с нитритом натрия, который в разных температурных условиях по-разному взаимодействует с сахарами из соевого порошка.

Сейчас мы для мясных комбинатов выпускаем специальную версию с пониженным содержанием редуцирующих сахаров – 2.3% против стандартных 4.1%. Это как раз тот случай, когда лабораторные показатели приходится пересматривать под реальные производственные условия.

Кстати, именно для мясной отрасли мы разработали комбинированный продукт – сухой соевый соус порошок с говяжьим экстрактом. Получился интересный синергетический эффект: глутаматы из сои усиливают мясной вкус, а мальтодекстрин из порошка создает стабильную матрицу для ароматических соединений.

Проблемы масштабирования

Самое сложное в работе с сухой соевый соус порошок – переход от лабораторных 5 кг к производственным 500 кг. На малых объемах все идеально, а когда увеличиваешь масштаб – начинаются нюансы. Например, на партии в 200 кг мы столкнулись с неравномерным распределением антислеживателя. Верхние слои порошка были идеальными, а нижние – комковались.

Пришлось полностью переделывать систему смешивания – установили пневматические миксера с таймингом подачи добавок. Теперь антислеживатель вводим порционно в три этапа, и проблема ушла. Но таких моментов в работе с сухими соевыми продуктами – десятки, и каждый требует практического опыта.

Интересный момент: при масштабировании изменилась и фасовка. Для мелких кондитерских производств мы сейчас фасоваем в тройные пакеты с аргонной продувкой – они используют порошок малыми порциями, и важно сохранить сыпучесть. А для крупных мясных комбинатов идем на риск и фасуем в биг-бэги – там расход быстрый, и проблем с слеживанием меньше.

Взаимодействие с другими компонентами

В прошлом году был показательный случай с одним производителем снеков. Они добавляли наш сухой соевый соус порошок в покрытие для арахиса вместе с крахмалом и специями. Через месяц хранения появился горьковатый привкус. Оказалось, что рисовый крахмал в их рецептуре содержал следы липазы, которая взаимодействовала с остаточными липидами в нашем порошке.

Пришлось пересматривать технологию очистки – ввели дополнительную стадию экстракции гексаном. Да, себестоимость выросла на 7%, но теперь этот продукт идет с маркировкой 'для продуктов с высоким содержанием крахмала'. В пищепроме такие нюансы решают все.

Кстати, именно после этого случая мы начали выпускать специализированные версии: для крахмалосодержащих продуктов, для жиросодержащих композиций, для сухих смесей. У каждого – свой баланс по остаточным маслам и влажности.

Экономика производства

Многие думают, что сухой соевый соус порошок – это просто высушенная паста. На самом деле экономика совсем другая. Сырье – ферментированная соевая масса – составляет только 60% себестоимости. Остальное – энергия на сушку (25%) и стабилизаторы (15%).

Мы в ООО Хэнань Байвэйфан Пищевые Технологии несколько раз пересматривали технологическую карту. Сначала сушили при 140°C – быстро, но теряли ароматические верхние ноты. Потом перешли на 110°C с предварительной вакуумной концентрацией – дороже, но качество соответствует требованиям премиум-сегмента.

Сейчас рассматриваем вариант с ИК-сушкой для части продукции – предварительные тесты показывают экономию энергии до 18%, но пока нестабильны параметры по цвету. Возможно, к следующему кварталу решим эту проблему.

Перспективы и ограничения

Сейчас вижу тенденцию к специализации – уже недостаточно просто предложить сухой соевый соус порошок. Производители хотят продукты под конкретные задачи: для вегетарианских продуктов (с усиленным умами), для замены глутамата натрия (с высоким содержанием естественных нуклеотидов), для функционального питания (с пониженным содержанием соли).

Мы в своей линейке уже пошли по этому пути – разработали 4 базовых варианта и 12 специализированных модификаций. Самым перспективным считаем направление для аналогов мясных продуктов – там соевый порошок работает не просто как усилитель вкуса, а как полноценный компонент вкусового профиля.

Но есть и ограничения – в частности, с нормативной базой. Технические регламенты не успевают за технологиями, и иногда приходится регистрировать новый продукт как 'пищевую добавку', хотя по сути это натуральный ингредиент. Это тормозит внедрение инноваций, но мы работаем над изменениями через отраслевые ассоциации.

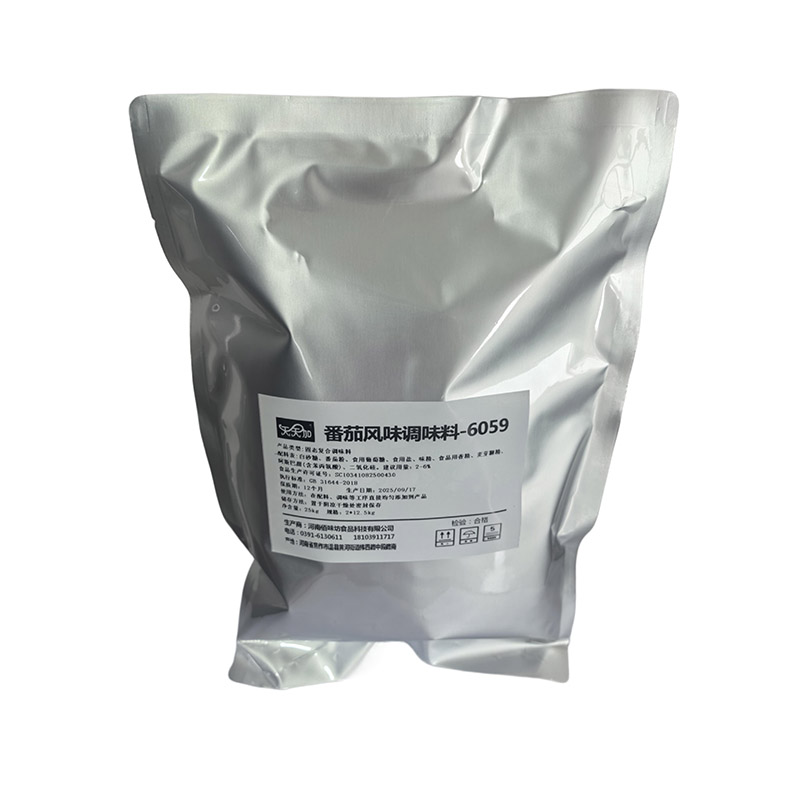

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

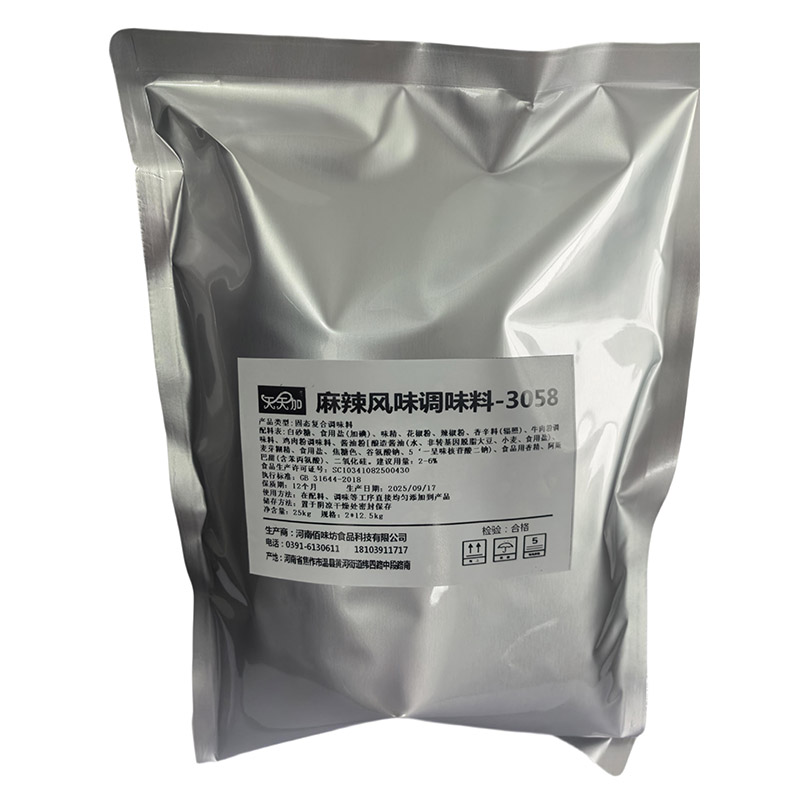

Приправа «Острый вкус»

Приправа «Острый вкус» -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок яичного белка

Порошок яичного белка -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Порошок из яичного желтка

Порошок из яичного желтка -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

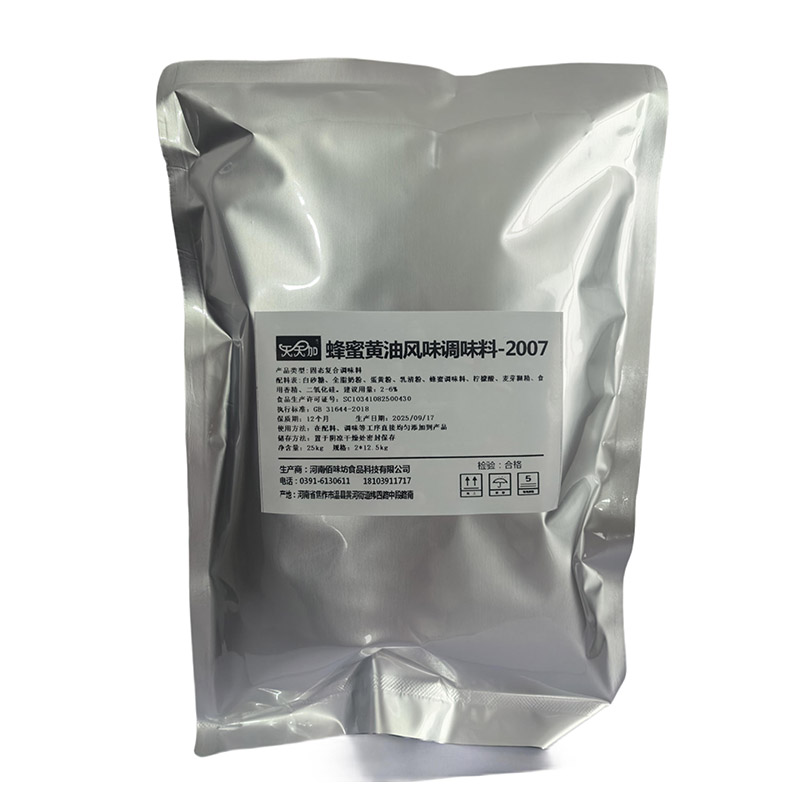

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Порошок для куриного бульона

Порошок для куриного бульона

Связанный поиск

Связанный поиск- Матча латте порошок основный покупатель

- Порошок из куриных костей основный покупатель

- Куриная приправа в порошке (замена цзицзину) производитель

- Сушеная рыба вобла

- Куриный порошок для сферы общественного питания поставщик

- Куриный порошок для общественного питания

- Сколько стоит яичный порошок основный покупатель

- Яичный порошок цена

- Яичный порошок производители

- Густой концентрат насыщенного куриного бульона основный покупатель