Сухой яичный порошок белок заводы

Когда слышишь про сухой яичный порошок, многие представляют себе что-то вроде дешёвого заменителя. А на деле — это сложный продукт, где качество белка зависит от сотни факторов. Вот, например, китайские заводы часто работают с ООО Хэнань Байвэйфан Пищевые Технологии — у них своя линейка цельномолочного яичного порошка, но именно с белком есть нюансы.

Технологические тонкости производства

Начнём с того, что не всякое сырьё подходит для изолята белка. Если на том же заводе BWF делают и концентраты бульонов, и яичные порошки — линии должны быть разделены. Запахи — вот главный враг. Помню, на одном из российских производств попробовали использовать одно и то же оборудование для мясных и яичных продуктов. Результат — партия с привкусом.

Температурный режим сушки — отдельная история. Для белка критично держать диапазон 55–60°C. Выше — денатурация, ниже — влажность растёт. Но вот что интересно: даже при идеальных параметрах иногда выходит продукт с комкованием. Проверяли — оказалось, дело в скорости подачи сырья в распылительную сушилку.

И ещё по опыту: китайские производители типа BWF часто экономят на системах фильтрации воздуха. А потом удивляются, почему в готовом порошке встречаются микрочастицы пыли. Это не брак, но для фармацевтических применений уже неприемлемо.

Оборудование и его влияние на качество

Распылительные сушилки — основа, но не панацея. Видел на bwf-food.ru в описании их продуктов — упоминают цельномолочный яичный порошок, но про оборудование ничего. А зря. Например, форма сопел влияет на размер частиц. Мелкие частицы лучше растворяются, но сильнее окисляются.

Система охлаждения после сушки — часто недооценивают. Если продукт сразу фасуют — образуется конденсат внутри упаковки. Мелочь, но для хранения критично. Особенно для белковых фракций, которые гигроскопичны.

И ещё момент: на заводах, где делают и мясные, и яичные порошки (как у BWF), важно иметь отдельные ёмкости для хранения. Миграция запахов происходит даже через металл — проверено на практике.

Контроль качества и типичные проблемы

Содержание влаги — первый показатель. Для сухого яичного белка норма до 8%, но идеально — 6–7%. Выше — риск микробиологии. Ниже — пересушка, хуже функциональные свойства.

Растворимость — больное место многих производств. Если белок плохо растворяется даже при правильной температуре воды — вероятно, нарушена структура при сушке. Или исходное сырьё было низкого качества.

Микробиология — отдельная тема. Salmonella — очевидный риск, но есть и другие. Например, мезофильные аэробные микроорганизмы. Их наличие говорит о проблемах с санитарией на производстве. На том же сайте BWF упоминают различные порошки, но нет данных по микробиологическим нормам — странно.

Особенности работы с разными рынками

Для РФ требования к сухому яичному белку жёстче, чем для некоторых азиатских стран. Нужны декларации соответствия, часто — дополнительные испытания. Например, на содержание антибиотиков в исходном сырье.

ЕС — ещё строже. Там следят за следовыми количествами аллергенов. Если на одном заводе производят и яичные, и соевые порошки (как у BWF есть соевый порошок) — нужна полная очистка линий.

Для стран СНГ часто важнее цена, чем абсолютное качество. Поэтому некоторые производители идут на компромиссы — например, используют яйца второго сорта. Результат — более тёмный цвет порошка и меньшая пенообразующая способность.

Практические кейсы и решения

Был случай на одном из производств — сухой яичный белок давал нестабильную пену. Оказалось, проблема в транспортировке яиц до завода. Температурные перепады привели к частичной денатурации ещё до переработки.

Другая история — комкование при хранении. Решили добавлением антислеживающих агентов, но это уже не чистый продукт. Для пищевых производств, где важен чистый состав, такой вариант не подходит.

И ещё: функциональные свойства. Для кондитерских производств важна желирующая способность, для мясных — влагосвязывающая. Один и тот же сухой яичный белок может вести себя по-разному в зависимости от применения. Производителям типа BWF стоит указывать эти нюансы в спецификациях.

Перспективы и ограничения технологии

Современные методы позволяют получать яичный порошок с почти нативными свойствами. Но стоимость такого оборудования высока. Для большинства заводов, включая китайские, это пока недостижимо.

Ограничение по сырью — яйца должны быть максимально свежими. Идеально — переработка в течение 24 часов после снесения. На практике это редко соблюдается, особенно при больших объёмах.

Энергозатраты — сушка самый дорогой этап. Некоторые пытаются использовать комбинированные методы (например, вакуумную сушку после распылительной), но это усложняет процесс.

Выводы для производителей и потребителей

Качественный сухой яичный белок — не просто дегидратированный продукт. Это результат соблюдения технологии на всех этапах. От сбора яиц до упаковки.

Производителям вроде ООО Хэнань Байвэйфан Пищевые Технологии стоит больше внимания уделять прозрачности процессов. Указание не только состава, но и особенностей производства помогло бы покупателям.

Для промышленных потребителей — тестировать каждую партию в своих условиях. Даже при идеальных спецификациях поведение продукта в конкретной рецептуре может отличаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

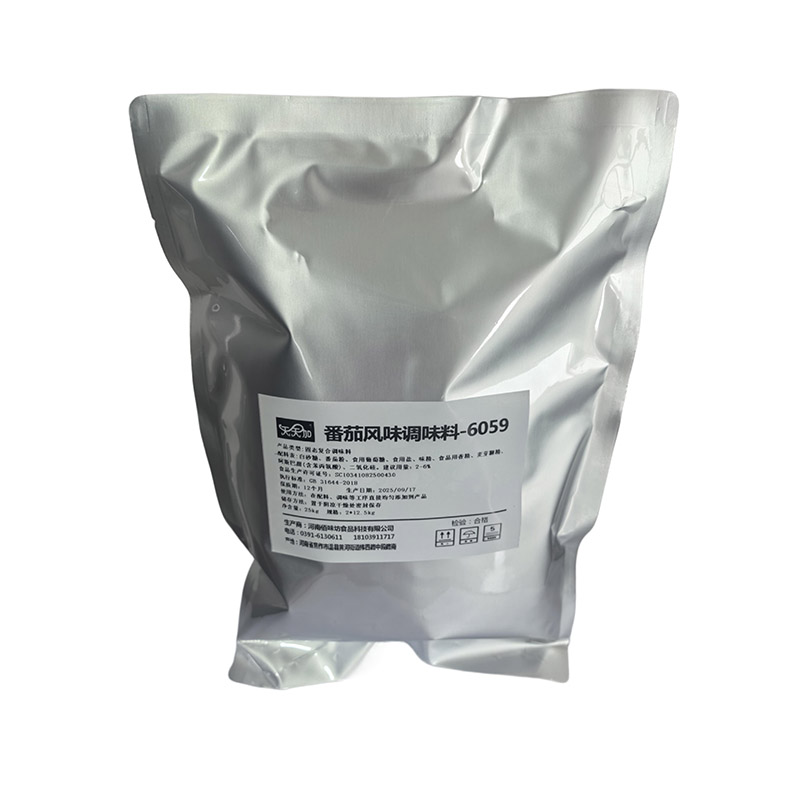

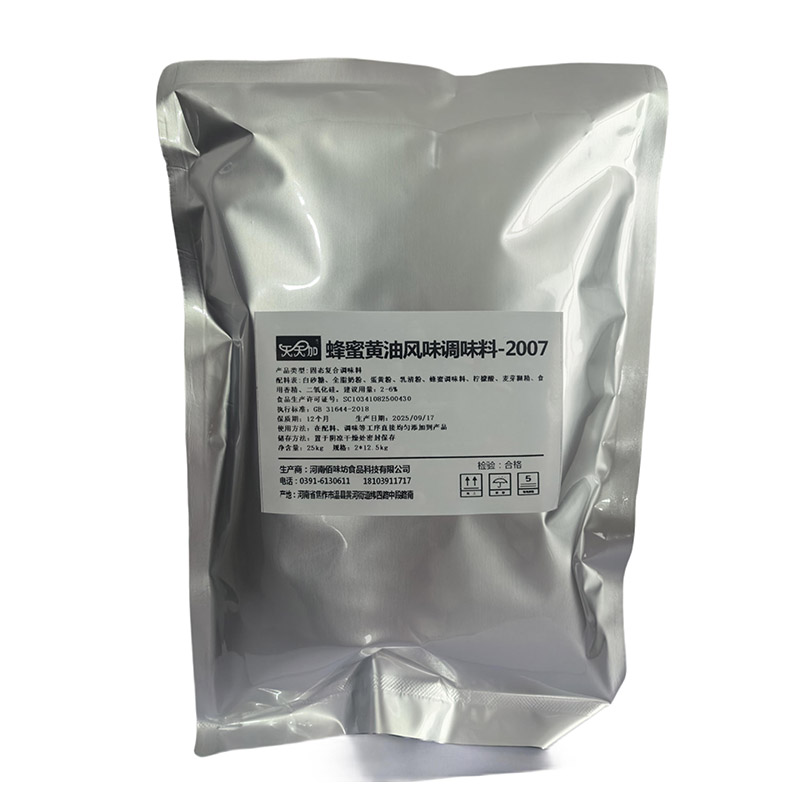

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

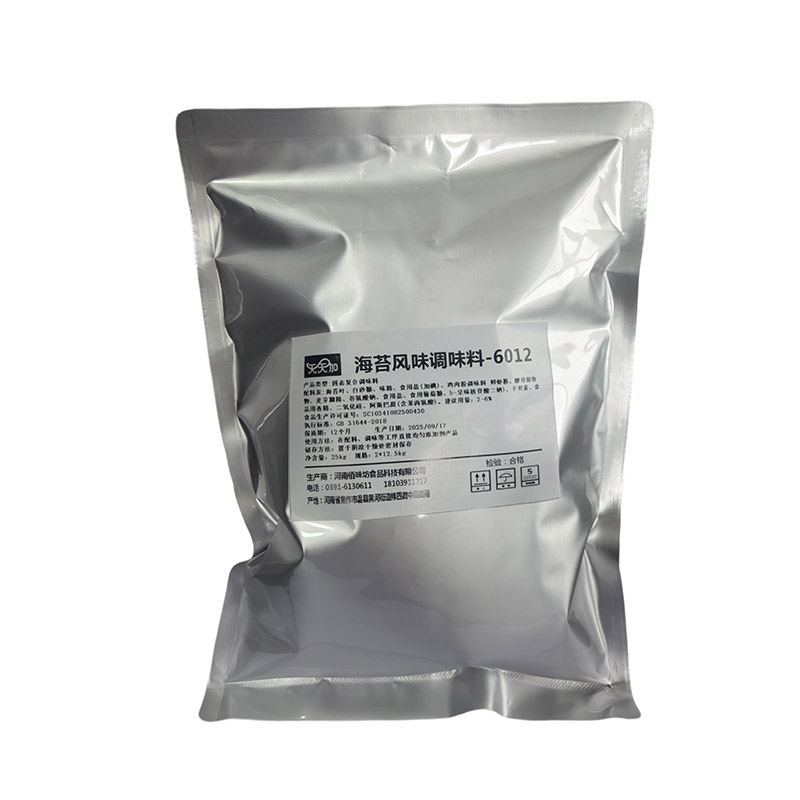

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок цельного яйца

Порошок цельного яйца -

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Порошок яичного белка

Порошок яичного белка -

Порошок соевого соуса

Порошок соевого соуса -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Оригинальный куриный порошок

Оригинальный куриный порошок

Связанный поиск

Связанный поиск- Говяжий порошок цена

- Столовая говяжья приправа цена

- Сушеная на ветру рыба

- Продажа яичного порошка поставщик

- Сколько стоит яичный порошок поставщик

- Яичный порошок своими руками поставщик

- Как сделать яичный порошок в домашних условиях производители

- Яичный порошок вместо яиц производители

- Яичный порошок

- Яичный порошок цена поставщик