Сушеная рыба в сушилке

Если честно, многие до сих пор путают промышленную сушку с обычным вялением на воздухе. Разница не только в скорости, но и в контроле параметров — тут малейший промах в температуре или влажности может испортить всю партию. Мы в свое время через это прошли, когда пробовали адаптировать китайские сушилки для местного сырья.

Подбор оборудования и типичные ошибки

Начинали с барабанных сушилок, но для жирной рыбы вроде скумбрии или сардины это оказалось провалом. Жир окислялся, появлялся прогорклый привкус. Пришлось переходить на ленточные конвейерные установки с точной регулировкой температуры по зонам. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии на сайте https://www.bwf-food.ru есть хорошие кейсы по работе с белковыми продуктами — их опыт с яичным порошком и креветочными концентратами нам пригодился при настройке циклов для морепродуктов.

Важный нюанс — подготовка сырья. Нельзя просто нарезать рыбу и загрузить в сушилку. Соль должна распределяться равномерно, иначе в одних местах продукт пересушится, в других останется влажным. Мы сначала пробовали сухой посол, но для промышленных объемов перешли на рассольные инжекторы.

Температурные режимы — отдельная история. Для тощей рыбы (треска, минтай) можно держать 60-65°C, а для жирных видов лучше ступенчатый нагрев: сначала 45°C для подсушивания поверхности, потом кратковременно 70°C для пастеризации, и снова снижение. Иначе белок денатурирует слишком быстро, и текстура становится 'резиновой'.

Технологические хитрости и проблемы влажности

Самый сложный момент — контроль остаточной влажности. Датчики часто врут из-за солености продукта, поэтому параллельно ведем гравиметрический контроль. Если пересушить — рыба крошится при упаковке, недосушить — плесень появится через неделю. Оптимальный диапазон 12-18% в зависимости от жирности.

Интересно, что китайские коллеги из ООО Хэнань Байвэйфан Пищевые Технологии используют аналогичные принципы при производстве мясных порошков — там тоже критичен контроль точки росы в камере сушки. Их концентраты куриного бульона, кстати, демонстрируют стабильность именно благодаря точному подбору температурных профилей.

Еще одна головная боль — конденсат в зоне охлаждения. Приходится ставить дополнительные влагоотделители, иначе готовая сушеная рыба впитывает влагу из воздуха при выходе из туннеля. Мелочь, но из-за нее однажды потеряли 300 кг готовой продукции.

Особенности работы с разным сырьем

Речная рыба требует особого подхода — больше костей, другая структура мяса. Например, для судака увеличиваем время предварительной засолки, а температуру в первой зоне сушилки снижаем на 5-7°C compared с морскими видами.

С сельдью вообще отдельная история — ее жирность достигает 20%, поэтому добавляем этап предварительной дегидратации инфракрасными излучателями. Без этого в обычной сушилке она просто начинает 'вариться' в собственном жире.

Мелкая рыба вроде кильки иногда слипается на ленте. Решили проблему, установив вибрационные механизмы — просто, но эффективно. Кстати, аналогичные решения используют производители сухарей со вкусом улиток, чьи технологические линии мы изучали через тот же сайт BWF-food.ru.

Упаковка и хранение

Вакуумная упаковка не всегда оптимальна — хрупкие пласты ломаются под давлением. Для цельных тушек перешли на модифицированную газовую среду с азотом, а для нарезки используем мягкие пакеты с кислородопоглотителями.

Важный момент: после сушки рыба должна 'отдохнуть' 12-24 часа перед фасовкой. Если упаковывать сразу из сушилки, возможна конденсация остаточной влаги. Учились на ошибках — однажды отгрузили партию, которая через два дня покрылась испариной внутри пакетов.

Сроки хранения сильно зависят от первоначального качества сырья. Заметили, что зимний улов хранится на 15-20% дольше летнего — видимо, сказывается разница в питании рыбы. Это к вопросу о важности входного контроля.

Экономика процесса и перспективы

Себестоимость сильно зависит от энергопотребления. Современные тепловые насосы позволяют снизить затраты на 30-40%, но требуют точного расчета нагрузки. Мы пока тестируем гибридную систему — частичная рециркуляция воздуха плюс тепловые аккумуляторы.

Интересное направление — производство рыбных порошков по аналогии с мясными концентратами. Тот же ООО Хэнань Байвэйфан Пищевые Технологии успешно производит креветочный порошок, и их опыт мог бы быть полезен для переработки отходов от основного производства сушеной рыбы.

Перспективы вижу в комбинированных установках — сушка плюс копчение в одном цикле. Пока такие линии дороги, но для премиального сегмента уже интересно. Главное — не гнаться за модными 'умными' системами, а отработать базовые технологические цепочки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок для куриного бульона

Порошок для куриного бульона -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

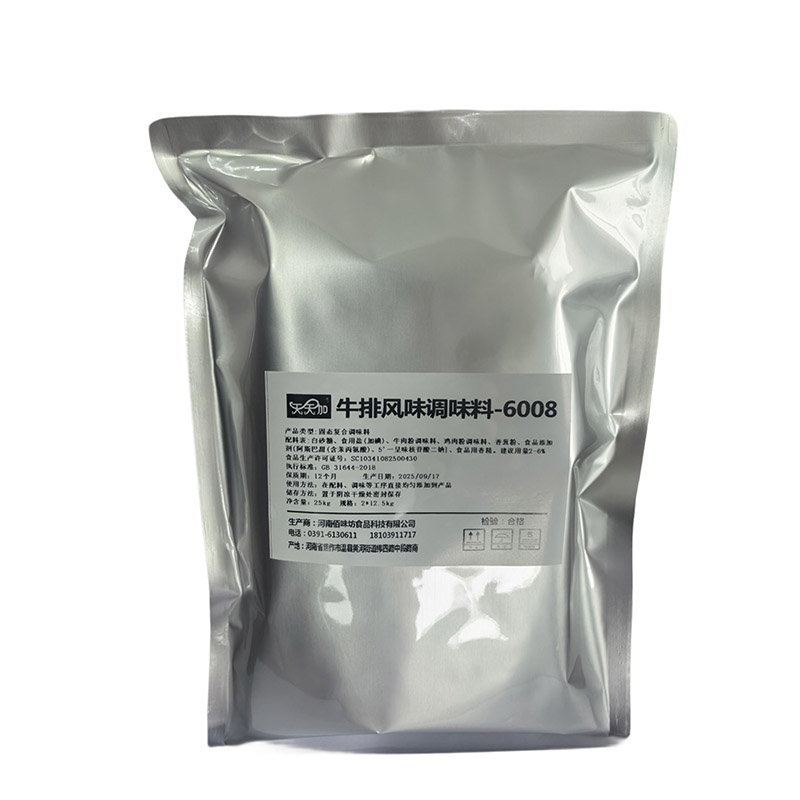

Приправа со вкусом стейка

Приправа со вкусом стейка -

Порошок креветок

Порошок креветок -

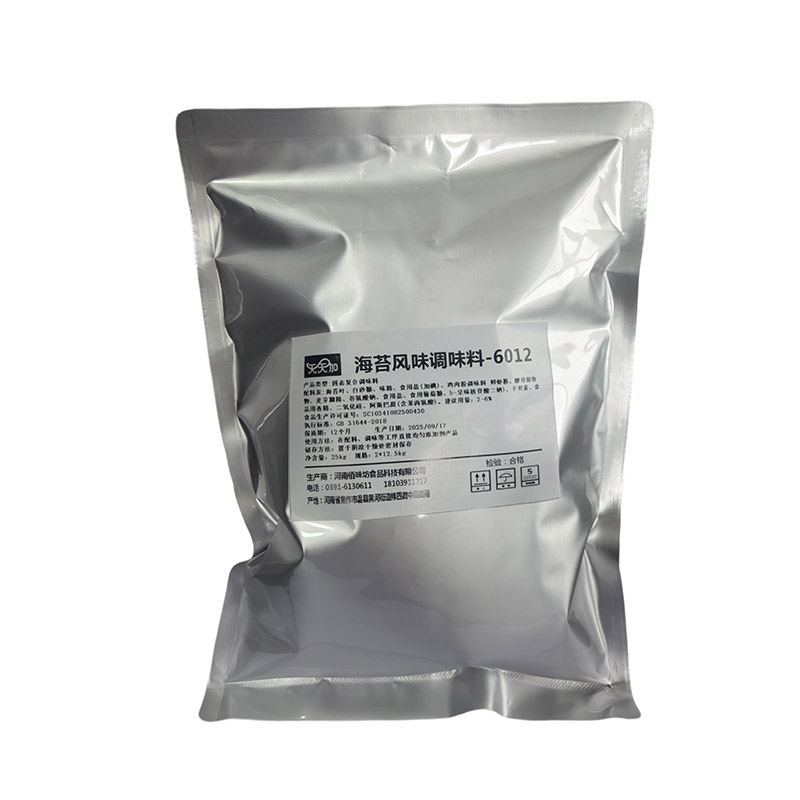

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Порошок цельного яйца

Порошок цельного яйца -

Порошок из яичного желтка

Порошок из яичного желтка

Связанный поиск

Связанный поиск- Порошок из куриных костей цена

- Ароматический густой концентрат лусян №5155 для маринада производитель

- Приправа для посыпки соль с перцем поставщик

- Густой концентрат натурального куриного бульона поставщик

- Яичный порошок вместо яиц поставщики

- Приправа со вкусом острой курицы

- Говяжий порошок купить производитель

- Производители яичного порошка завод

- Яичный порошок использование

- Сухой яичный порошок белок заводы