Сушеная рыба филе карася вакуум

Когда видишь запрос 'сушеная рыба филе карася вакуум', кажется — чего проще? На деле же каждый этап от вылова до упаковки содержит подводные камни, которые мы годами учились обходить.

Почему именно карась — неочевидные преимущества

Многие ошибочно считают, что для вяления подходит любая речная рыба. Но у карася есть особенность — при правильной разделке его мясо сохраняет упругую текстуру даже после длительной сушки. Помню, как на начальном этапе пробовали работать с плотвой — результат был совсем не тот, волокна распадались.

Ключевой момент — сезонность. Летний карась после нереста дает более сухое филе, тогда как осенний имеет естественную жировую прослойку. Это влияет на конечный вкус — появляются те самые нотки, которые ценят гурманы.

Размер тоже важен. Оптимальный — 150-200 грамм. Меньшие экземпляры после обработки становятся слишком жесткими, крупные — не успевают равномерно просолиться.

Технологические ловушки при вакуумной упаковке

Сушеная рыба филе карася в вакууме — это не просто герметичная упаковка. Главная ошибка новичков — упаковывать продукт сразу после сушки. Мы на собственном опыте убедились: нужно выдержать 12 часов при контролируемой влажности, иначе в пакете появится конденсат.

Материал упаковки — отдельная история. Дешевые полимерные пакеты могут придавать рыбе химический привкус. После нескольких неудачных партий перешли на многослойные материалы с барьерным слоем — дороже, но качество стабильное.

Температурный шок — еще один нюанс. Если переместить рыбу из теплого цеха в холодное складское помещение перед упаковкой, на внутренней поверхности пакета образуется иней. Кажется мелочью, но именно такие мелочи отличают профессиональный продукт от кустарного.

Оборудование, которое действительно работает

Начинали с обычных сушильных шкафов — неравномерная просушка была постоянной проблемой. Сейчас используем камеры с рециркуляцией воздуха и точным контролем влажности. Дорого, но иначе нельзя.

Вакуумные упаковочные аппараты — отдельная тема. Китайские аналоги постоянно подводили: то вакуум недостаточный, то сварной шов рвется. Пришлось перейти на немецкое оборудование — дороже, но за три года ни одного сбоя.

Контрольные весы — казалось бы, элементарное устройство, но и здесь есть нюансы. Электронные модели чувствительны к влажности воздуха в цеху, приходится регулярно калибровать. Механические более надежны, но требуют частой поверки.

С чем сталкиваются производители на практике

Сезонные колебания качества сырья — постоянная головная боль. Зимний карась часто имеет привкус тины. Решение нашли эмпирическим путем — добавляем в рассольную ванну специальные сорбенты, разработанные для рыбной отрасли.

Транспортировка — отдельный вызов. Даже в вакуумной упаковке продукт чувствителен к перепадам температур. Пришлось разрабатывать специальные термоконтейнеры, хотя изначально считали это излишеством.

Маркировка — кажется бюрократией, но неправильно указанный срок годности однажды стоил нам крупного контракта. Теперь двойной контроль: технологи вычисляют реальный срок, маркетологи — рекомендуемый для продаж.

Смежные продукты и синергия производства

Интересно наблюдать, как технологии из других сегментов пищевой промышленности помогают в нашем деле. Например, ООО Хэнань Байвэйфан Пищевые Технологии (bwf-food.ru) демонстрирует в производстве мясных порошков те же принципы щадящей сушки, что и мы применяем для рыбы.

Их подход к сохранению натурального вкуса в креветочном порошке заставил нас пересмотреть температурные режимы при обработке карася. Иногда полезно смотреть на смежные отрасли — находишь неожиданные решения.

Кстати, на bwf-food.ru можно увидеть интересные технологические решения в области вакуумной упаковки концентратов. Хотя их продукция — мясные бульоны и порошки, принципы защиты продукта от окисления схожи с нашими задачами.

Экономика процесса — что не учитывают при расчетах

Себестоимость — это не только рыба и упаковка. Энергозатраты на сушку оказываются на 30% выше расчетных — никто не предупреждает, что поддержание стабильной влажности требует постоянной работы оборудования.

Утилизация отходов — отдельная статья расходов. Чешую и внутренности нельзя просто выбросить — нужна специальная утилизация. Сначала пытались продавать как кормовую добавку, но нашли более выгодный вариант — производство удобрений.

Логистика охлажденной рыбы от поставщиков — постоянно растущие расходы. Пришлось оптимизировать графики поставок, чтобы сократить простои транспорта. Мелочь, но на объеме дает существенную экономию.

Перспективы и тупиковые ветви развития

Пробовали добавлять специи — рынок не оценил. Оказалось, потребители сушеной рыбы ценят натуральный вкус. Единственное исключение — легкое посол морской солью крупного помола.

Экспериментировали с разной степенью просушки — от слабовяленой до полностью обезвоженной. Выяснилось, что золотая середина — влажность 38-42%. Меньше — теряется сочность, больше — риски порчи при хранении.

Сейчас изучаем возможность использования вакуумной упаковки с газовой средой — не просто откачка воздуха, а замена на инертный газ. Технологически сложнее, но потенциально увеличивает срок хранения без потери качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Порошок для куриного бульона

Порошок для куриного бульона -

Порошок из яичного желтка

Порошок из яичного желтка -

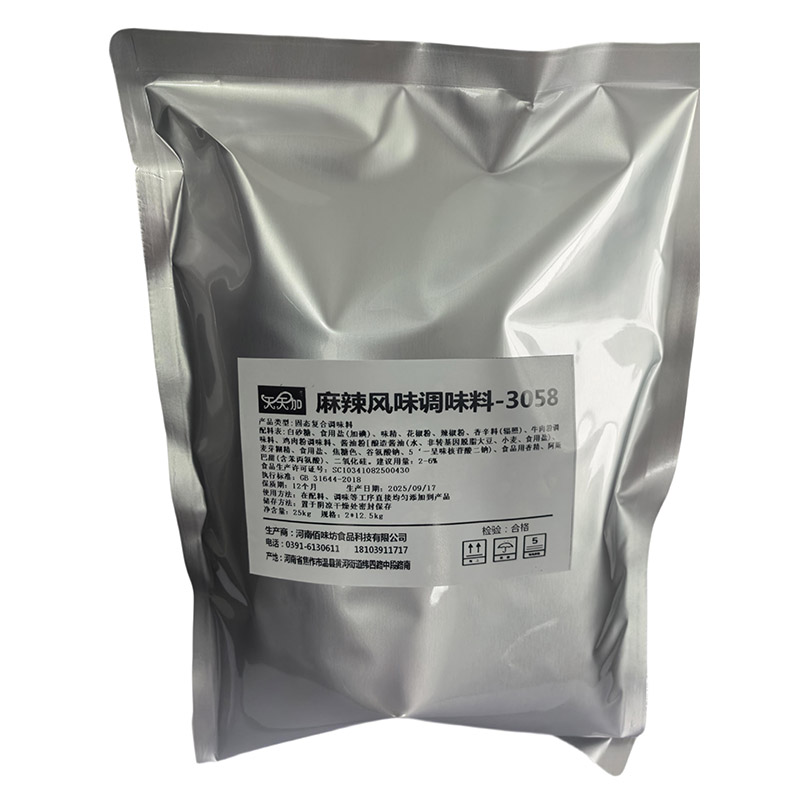

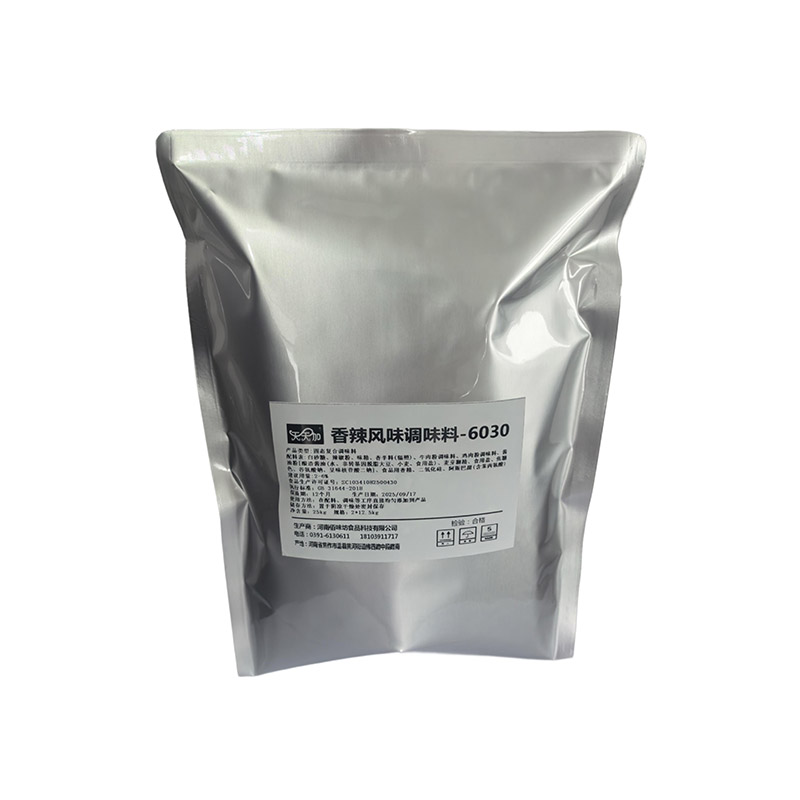

Приправа со вкусом острого

Приправа со вкусом острого -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Чистый порошок из улиток

Чистый порошок из улиток -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

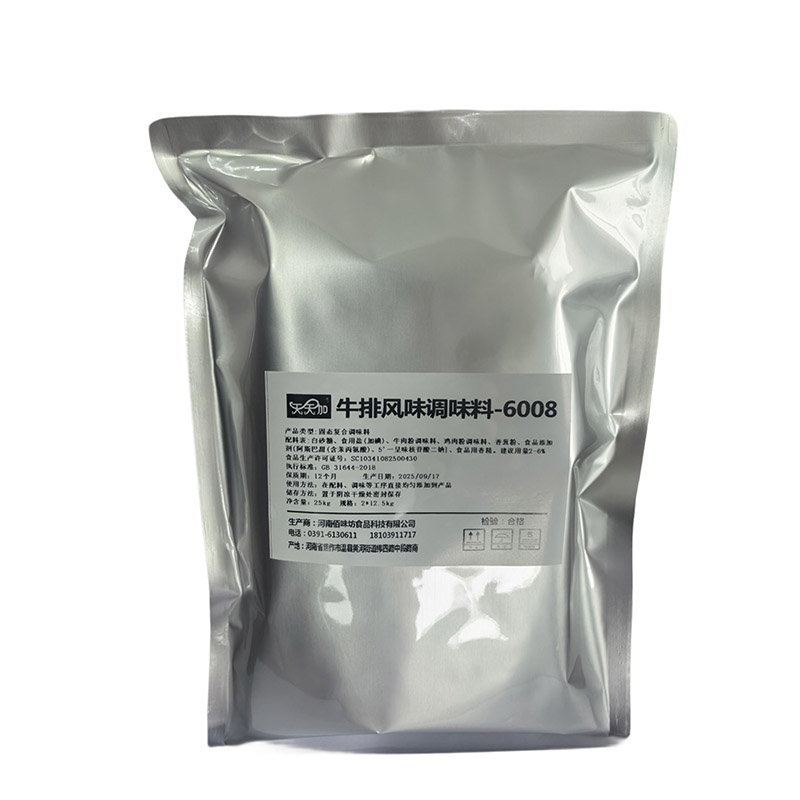

Приправа со вкусом стейка

Приправа со вкусом стейка -

Оригинальный говяжий порошок

Оригинальный говяжий порошок

Связанный поиск

Связанный поиск- Порошок матча производители

- Сушеная красная рыба купить

- Продам яичный порошок основный покупатель

- Порошок острой говядины с онемением основный покупатель

- Чистый порошок яичного желтка цена

- Сушеная рыба оптом

- Яичный порошок своими руками производители

- Куплю порошок яичной скорлупы цена

- Приготовить сушеную рыбу

- Говяжий порошок купить производитель