Технология производства яичного порошка производители

Когда слышишь про яичный порошок, многие представляют себе что-то вроде сухого концентрата с комками и неестественным вкусом. На деле же современные технологии позволяют сохранить до 95% питательных свойств свежего яйца. Сам работал на линии у китайских партнёров из ООО Хэнань Байвэйфан Пищевые Технологии – там подход к производству яичного порошка отработан до мелочей. Но даже у них случались провалы, когда партия шла в утиль из-за несоблюдения влажности на этапе гомогенизации.

Сырьё и подготовка

Качество начинается с отбора яиц. Не любые подходят – только категории С0 или С1, без малейших дефектов скорлупы. Помню, в 2019 году попробовали сэкономить на сырье, взяв партию с микротрещинами. Результат – бактериологический сбой на стадии пастеризации, пришлось останавливать линию на сутки. Теперь на bwf-food.ru прямо указано: используется только отборное сырьё с ферм-партнёров.

Важный нюанс – температура хранения до обработки. Если яйца переохладить ниже +4°C, белок теряет эластичность. При распылительной сушке это приводит к образованию комков. Приходится добавлять этап дополнительной фильтрации, что удорожает процесс.

Мойка и дезинфекция – здесь многие производители экономят на многоступенчатых системах. На практике достаточно одного пропуска через УФ-камеру и обработки слабым раствором кислоты. Но некоторые до сих пор используют хлорсодержащие составы, что потом сказывается на вкусе.

Процесс пастеризации

Критический этап, где большинство новичков ошибается с температурными режимами. Оптимально – 64-65°C в течение 2,5 минут. Превысишь – белок денатурирует, получится продукт с песчаной текстурой. Недостаточно прогреешь – риск бактериологического заражения.

На производстве ООО Хэнань Байвэйфан Пищевые Технологии используют пастеризаторы с точностью поддержания температуры ±0,5°C. Это дорогое оборудование, но оно окупается за счёт снижения брака. Кстати, их цельномолочный яичный порошок как раз отличается стабильными показателями именно благодаря этому.

Интересный момент: после пастеризации массу нужно быстро охладить до +8°C. Если задержаться на этом этапе, начинается преждевременная кристаллизация лактозы. Приходилось экспериментировать с разными скоростями подачи в охладительный тоннель – в итоге остановились на 3,5 м/с.

Сушка и гомогенизация

Распылительная сушка – самый технологически сложный этап. Температура на входе 180-190°C, на выходе – не выше 85°C. Разница критична: если выходная температура превысит порог, продукт подгорает. Видел, как на старом оборудовании 2000-х годов теряли до 15% массы из-за неправильной калибровки форсунок.

Гомогенизация под давлением 180-200 атм. – вот где формируется конечная структура. Многие недооценивают важность этого этапа, а ведь именно от него зависит, будет ли порошок растворяться без остатка. На сайте bwf-food.ru правильно акцентируют внимание на этом параметре.

Запомнился случай, когда попытались увеличить давление до 220 атм. в надежде получить более мелкую фракцию. В итоге вышла плотная масса, похожая на пластилин – пришлось перерабатывать всю партию. Оказалось, превысили предел текучести белка.

Контроль качества

Каждая партия тестируется на растворимость – норма не менее 95%. Раньше проверяли визуально, сейчас используем лазерные анализаторы. Разница в точности колоссальная: субъективная оценка давала погрешность до 7%, приборы сократили её до 0,3%.

Влажность – бич всех производителей. Допустимый максимум 6%, но для премиум-сегмента стараемся удерживать 4,5-5%. Достигается это за счёт точной настройки десульфаторов. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии этот показатель стабильно держится на уровне 4,8% – проверяли независимой экспертизой.

Микробиология – здесь нельзя экономить на тест-системах. Раз в смену берём пробы с конвейера, раз в месяц – полный анализ по 12 показателям. После того случая с сальмонеллой у конкурентов в 2022 году ужесточили protocols втрое.

Упаковка и хранение

Многослойные пакеты с фольгированной прослойкой – стандарт для продукции премиум-класса. Но важно не только это: ещё и система газовой среды. Азотная среда с остаточным кислородом не более 2% – идеальный вариант, хотя и дорогой. Некоторые производители ограничиваются вакуумной упаковкой, но это хуже сохраняет аромат.

Температура хранения не выше +20°C – кажется очевидным, но видел склады, где летом столбик термометра поднимался до +30°C. После трёх месяцев в таких условиях порошок начинал горчить, хотя срок годности ещё не истёк.

Интересное наблюдение: при переходе на биоразлагаемую упаковку в 2021 году пришлось пересмотреть режимы хранения. Оказалось, она пропускает на 15% больше кислорода. Пришлось добавлять дополнительный барьерный слой, что увеличило себестоимость на 3%, но сохранило качество.

Рынок и перспективы

Спрос на яичный порошок производители стабильно растёт – особенно в кондитерской и хлебопекарной отраслях. Но конкуренция обостряется: если раньше хватало просто сделать качественный продукт, теперь нужны специализированные линейки. Например, тот же порошок для сухарей со вкусом улиток от BWF – узкая ниша, но очень перспективная.

Заметил тенденцию: крупные игроки типа ООО Хэнань Байвэйфан Пищевые Технологии постепенно вытесняют мелкие производства. Причина – возможность инвестировать в R&D. Их разработки в области производства яичного порошка с улучшенными функциональными свойствами действительно впечатляют.

Лично считаю, что будущее за комбинированными продуктами. Например, яичный порошок с добавлением мясных концентратов – как раз направление, которое развивает компания на bwf-food.ru. Их линейка включает и куриный порошок, и говяжий концентрат – логично было бы создать гибридные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Порошок цельного яйца

Порошок цельного яйца -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

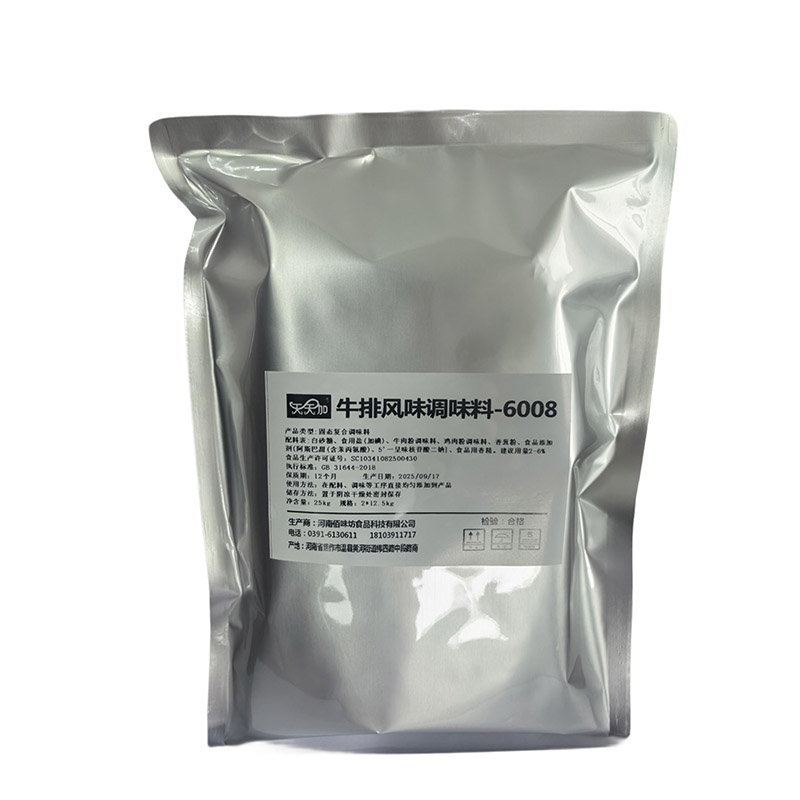

Приправа со вкусом стейка

Приправа со вкусом стейка -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

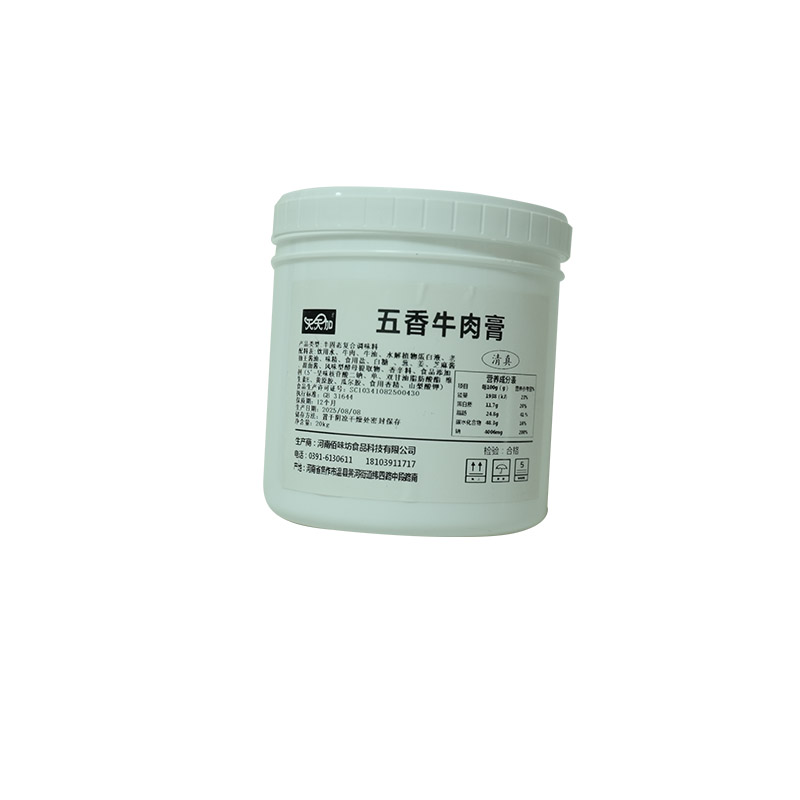

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука