Фото яичного порошка завод

Когда ищешь в сети 'фото яичного порошка завод', часто натыкаешься на стерильные картинки блестящего оборудования. На деле же за этим стоит целая философия производства, где каждый этап — от приемки сырья до фасовки — требует практического чутья. Многие ошибочно полагают, что главное в яичном порошке — цвет, хотя на самом деле ключевым параметром остается растворимость, которая зависит от десятков факторов вроде температуры сушки или гранулометрического состава.

Технологические нюансы производства

На нашем производстве в ООО Хэнань Байвэйфан Пищевые Технологии пришлось перепробовать три разных режима распылительной сушки, прежде чем добились стабильного результата. Первые партии получались с комкованием — проблема оказалась в неравномерной подаче эмульсии в форсунки. Пришлось модернизировать систему фильтрации, хотя изначально казалось, что виноват температурный режим.

Особенно критичен этап пастеризации. Если на фотографиях заводов показывают красивые реакторы, то в реальности важно отслеживать время выдержки до секунды. Однажды пришлось списать целую партию из-за расхождения в 3-4 секунды — порошок потом давал легкий привкус 'поджаристости', хотя все параметры вроде бы были в норме.

Сейчас на сайте bwf-food.ru мы показываем уже отработанные технологические линии, но за каждой фотографией стоит год экспериментов с толщиной пленки в выпарных аппаратах. Кстати, именно для цельномолочного яичного порошка пришлось разрабатывать отдельный режим гомогенизации — обычные настройки не подходили из-за специфики жировой фракции.

Оборудование: за кадром снимков

Большинство фотографий не передают масштаб проблемы с налипанием продукта в камерах сушки. Приходится постоянно балансировать между температурой газа и скоростью подачи — даже 5-градусное отклонение приводит к образованию нагара на стенках. Это потом сказывается на цвете готового продукта, хотя для потребителя это не всегда очевидно.

Система аспирации — еще один невидимый герой производства. Когда мы устанавливали новую линию, недооценили этот момент, и микрочастицы порошка оседали везде, включая помещения для фасовки. Пришлось полностью пересматривать схему воздушных потоков, хотя на фотографиях готового цеха этого не разглядеть.

Интересно, что для разных видов продукции типа говяжьего порошка или креветочного порошка требования к оборудованию отличаются кардинально. С яичным порошком своя специфика — особенно чувствительны нержавеющие поверхности контакта. После модернизации линии уменьшили количество 'мертвых зон' на 40%, что сразу улучшило микробиологические показатели.

Контроль качества: за пределами стандартов

Лабораторные протоколы — это одно, а практический опыт — другое. Например, стандартный тест на растворимость не всегда отражает реальное поведение порошка в производственных условиях. Мы добавили собственные методики проверки — имитацию работы в кондитерских цехах при разной влажности воздуха.

Цвет на фотографиях часто обманчив. Идеально желтый порошок может быть следствием перегрева, хотя выглядит привлекательно. Научились определять это по структуре частиц под микроскопом — появляются характерные 'оплавленные' края. Такой продукт хуже эмульгируется, хоть и проходит по базовым параметрам.

С бараниным порошком и концентратом бульона история вообще отдельная — там другие критерии, но опыт работы с яичными продуктами помог выстроить систему контроля по аналогии. Особенно в части отслеживания окисления жиров — это бич всех порошковых продуктов.

Упаковка и логистика: неочевидные сложности

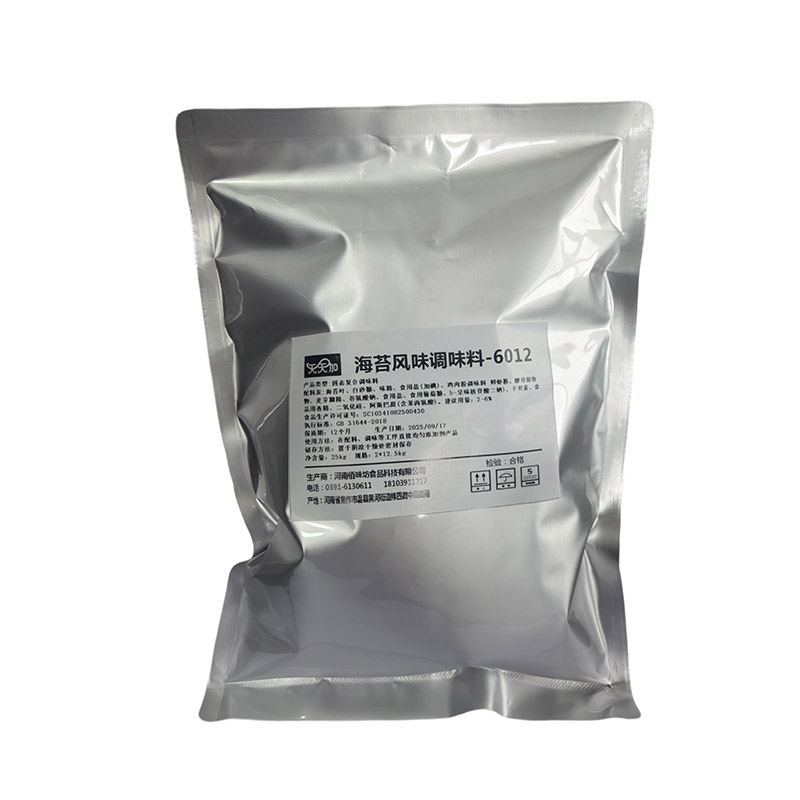

Казалось бы, что сложного в фасовке сухого продукта? Но именно здесь мы потеряли несколько партий из-за сезонных изменений влажности. Пришлось устанавливать дополнительные осушители в цехе упаковки — момент, который никогда не покажут на фотографиях завода.

Многое зависит от материала мешков. Сначала использовали стандартные многослойные, но для экспортных поставок пришлось перейти на варианты с алюминиевым слоем — кислородный барьер критичен для сохранения вкуса. Кстати, для соевого порошка это еще важнее, но с яичным тоже дает ощутимую разницу.

При погрузке часто возникают микротрещины в упаковке, которые не видны при отгрузке. Разработали систему выборочного вакуумирования случайных мешков из партии — простой, но эффективный способ контроля. Такие нюансы редко описывают в технологических регламентах, но они существенно влияют на качество.

Эволюция продукта и потребительские ожидания

Сейчас на bwf-food.ru мы предлагаем цельномолочный яичный порошок с улучшенными характеристиками, но путь к этому был долгим. Потребители часто требуют 'как свежее яйцо', хотя технологически это недостижимо — приходится находить баланс между реальностью и ожиданиями.

Интересно, что для порошка со вкусом улиток или других экзотических вариантов подход другой, а вот с классическим яичным работаем над увеличением пенообразующей способности. Это особенно важно для кондитерских производств, где нужна стабильная структура.

Последние два года экспериментируем с разными способами стабилизации каротиноидов — пытаемся сохранить естественный цвет без применения красителей. Получается пока неидеально, но уже есть прогресс в устойчивости к окислению. Возможно, через год сможем предложить принципиально новый продукт в линейке.

Перспективы и текущие вызовы

Сейчас основная головная боль — энергоэффективность процесса сушки. Новое оборудование потребляет на 30% меньше, но его внедрение требует перестройки всех технологических цепочек. На фотографиях это просто блестящие аппараты, а по факту — месяцы переналадки и обучения персонала.

Постепенно вводим систему отслеживания каждой партии сырья — от поставщиков яиц до готового порошка. Это позволяет точнее диагностировать проблемы, хотя сначала казалось избыточным. Зато теперь можем гарантировать стабильность характеристик, что для промышленных клиентов важнее единичных 'идеальных' показателей.

Думаем над расширением линейки — возможно, добавим специализированные смеси на основе яичного порошка для конкретных отраслей. Опыт работы с говяжьим и бараньим концентратами показывает, что нишевые продукты часто оказываются перспективнее массовых. Но это уже вопросы стратегии развития ООО Хэнань Байвэйфан Пищевые Технологии, выходящие за рамки простого производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

Порошок соленого яичного желтка

Порошок соленого яичного желтка -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок яичного белка

Порошок яичного белка -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Порошок соевого соуса

Порошок соевого соуса -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ

Связанный поиск

Связанный поиск- Сколько стоит яичный порошок производитель

- Производство сухого яичного порошка производитель

- Порошок курицы с высоким содержанием умами цена

- Танлэбао — концентрат для супа основный покупатель

- Где можно купить яичный порошок поставщик

- Матча латте порошок заводы

- Фото яичного порошка поставщики

- Большая сушеная рыба

- Матча порошок зеленого поставщик

- Зеленый чай порошок матча поставщики