Фото яичного порошка заводы

Когда ищешь в сети 'фото яичного порошка заводы', часто натыкаешься на стерильные картинки блестящего оборудования. Но за этими кадрами редко показывают, как на самом деле выглядит работа с яичным порошком на производстве - где технологические нюансы определяют, получится ли продукт, который не придется списывать.

Технологические ловушки при работе с яичным порошком

Помню, как на одном из заводов в Подмосковье столкнулись с проблемой комкования. Казалось бы, стандартная сушка, но при нарушении температурного режима всего на 3-4 градуса получалась неоднородная масса. И это на оборудовании, которое позиционировалось как 'передовое'.

Особенно критичен момент пастеризации. Многие производители экономят на этом этапе, а потом удивляются, почему порошок дает посторонние привкусы. Мы в свое время перепробовали несколько режимов, пока не нашли оптимальный - 64°C с выдержкой 4,5 минуты. Но это для нашего конкретного сырья, у других поставщиков могут быть свои нюансы.

Кстати, о сырье. Яйца для промышленной переработки должны поступать строго в температурном режиме +4...+6°C. Любое отклонение - и уже через пару часов начинаются необратимые изменения в белковой структуре. Это та деталь, которую редко учитывают при планировании логистики.

Опыт китайских производителей: уроки для российского рынка

Когда изучали опыт ООО Хэнань Байвэйфан Пищевые Технологии (их сайт https://www.bwf-food.ru хорошо отражает подход к производству), обратили внимание на систему контроля качества на каждом этапе. У них ведь не только яичный порошок, но и целая линейка мясных концентратов - куриный, говяжий, бараний.

Интересно, что они смогли решить проблему окисления жиров в яичном порошке за счет специальной упаковки с азотной средой. Мы пробовали нечто подобное, но столкнулись с тем, что наше оборудование не обеспечивало достаточной герметичности. Пришлось дорабатывать технологическую линию.

Их подход к цельномолочному яичному порошку особенно интересен - используют технологию щадящей сушки, которая сохраняет больше натуральных свойств. Хотя, честно говоря, не уверен, что это всегда оправдано с экономической точки зрения для российского рынка.

Практические сложности при организации производства

Одна из главных проблем, с которой сталкиваются новые заводы - это непостоянство качества сырья. Яйца от разных поставщиков могут иметь разную вязкость, содержание сухих веществ, даже цвет желтка. Приходится постоянно корректировать параметры сушки.

Запомнился случай на одном из подмосковных предприятий: установили дорогое немецкое оборудование, а оно не справлялось с нашим сырьем. Оказалось, проектировщики не учли сезонные колебания качества яиц. Пришлось вносить изменения в технологический регламент.

Еще момент - требования к складским помещениям. Яичный порошок требует особых условий хранения: влажность не более 65%, температура не выше 20°C. Многие пренебрегают этим, а потом удивляются снижению растворимости готового продукта.

Контроль качества: от сырья до упаковки

На производстве ООО Хэнань Байвэйфан Пищевые Технологии применяют многоступенчатую систему контроля. Это правильный подход - ведь даже незначительное отклонение на одном этапе может испортить всю партию.

Мы в свое время разработали собственную методику экспресс-анализа содержания влаги. Стандартные методы занимали слишком много времени, а задержка в принятии решения могла привести к браку. Особенно это критично при производстве цельномолочного яичного порошка, где требования к влажности особенно строгие.

Интересно, что китайские коллеги используют аналогичный подход - быстрый контроль ключевых параметров на каждой технологической операции. Возможно, стоит более подробно изучить их опыт через сайт https://www.bwf-food.ru - там есть техническая информация, хотя и не в полном объеме.

Перспективы развития технологии

Судя по тенденциям, в ближайшие годы нас ждет ужесточение требований к безопасности яичного порошка. Особенно в части микробиологических показателей. Уже сейчас европейские стандарты требуют практически стерильного продукта, что сложно достичь без потери функциональных свойств.

Технологии, подобные тем, что использует ООО Хэнань Байвэйфан Пищевые Технологии в производстве своей линейки продуктов (не только яичного порошка, но и мясных концентратов), показывают, что можно достигать компромисса между безопасностью и качеством.

Лично я считаю, что будущее за комбинированными продуктами на основе яичного порошка с добавлением растительных компонентов. Но это уже тема для отдельного разговора - пока что рынок еще не готов к таким инновациям в полной мере.

Экономические аспекты производства

При расчете себестоимости многие недооценивают затраты на энергоносители. Сушка - самый энергоемкий процесс в производстве яичного порошка. На некоторых заводах до 40% себестоимости составляют именно энергозатраты.

Опыт ООО Хэнань Байвэйфан Пищевые Технологии показывает, что можно оптимизировать эти расходы за счет рекуперации тепла. Хотя, честно говоря, не уверен, что их методы полностью применимы в наших условиях - разница в тарифах на электроэнергию слишком существенна.

Еще один важный момент - утилизация отходов. При производстве яичного порошка образуется достаточно много побочных продуктов, которые можно использовать в других отраслях. Но организация такого производства требует дополнительных инвестиций, которые не всегда окупаются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Острый густой концентрат для раков

Острый густой концентрат для раков -

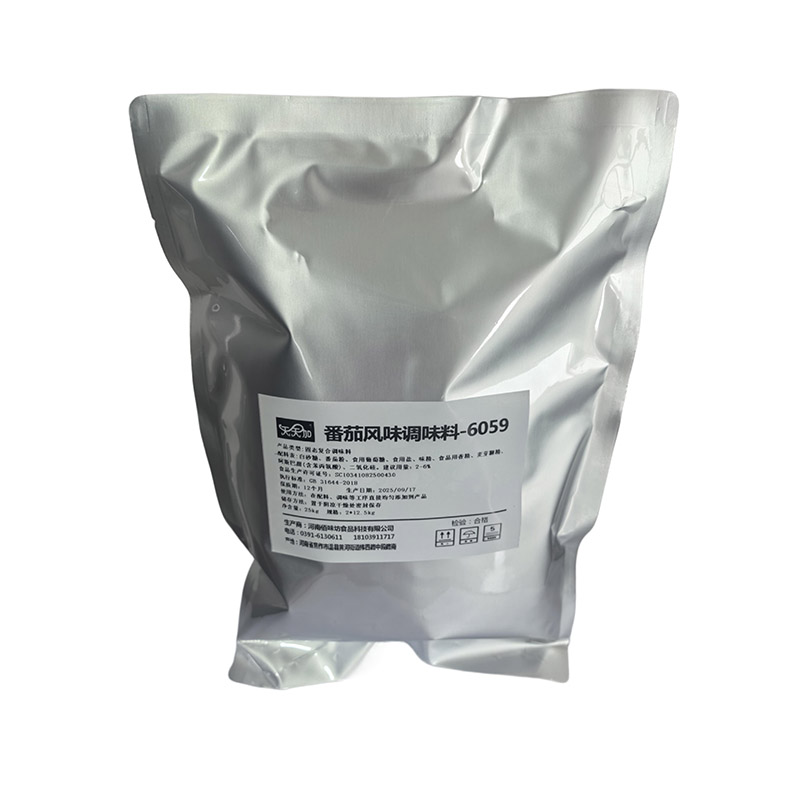

Приправа со вкусом томата

Приправа со вкусом томата -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

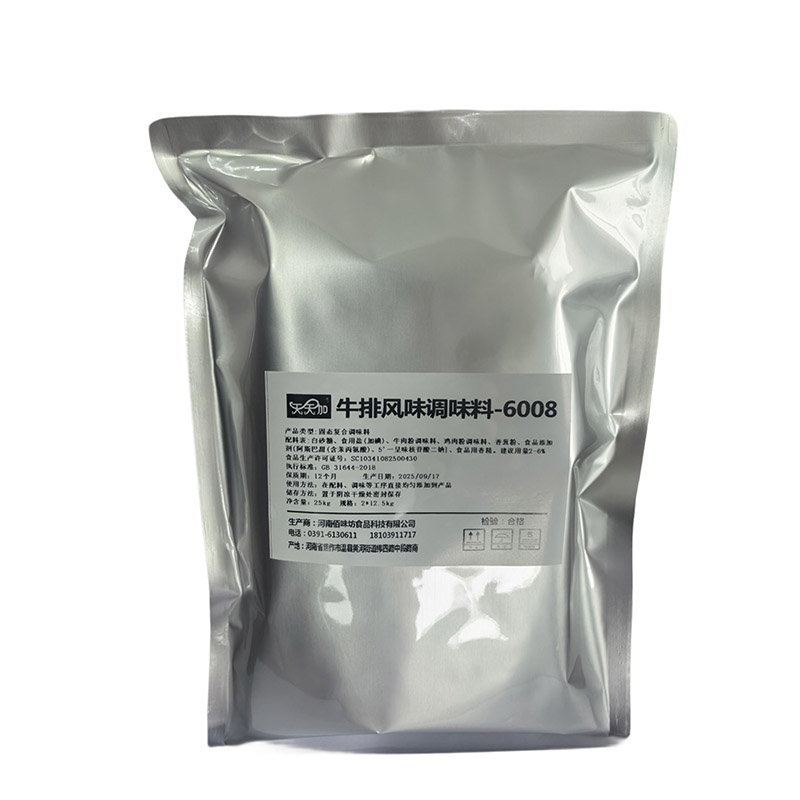

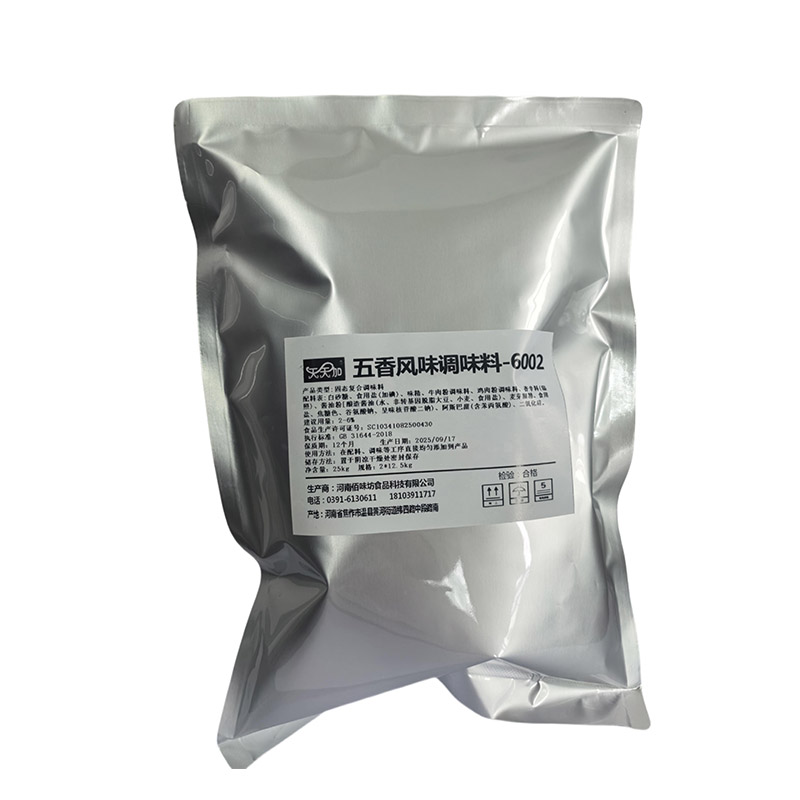

Приправа «Пять специй»

Приправа «Пять специй» -

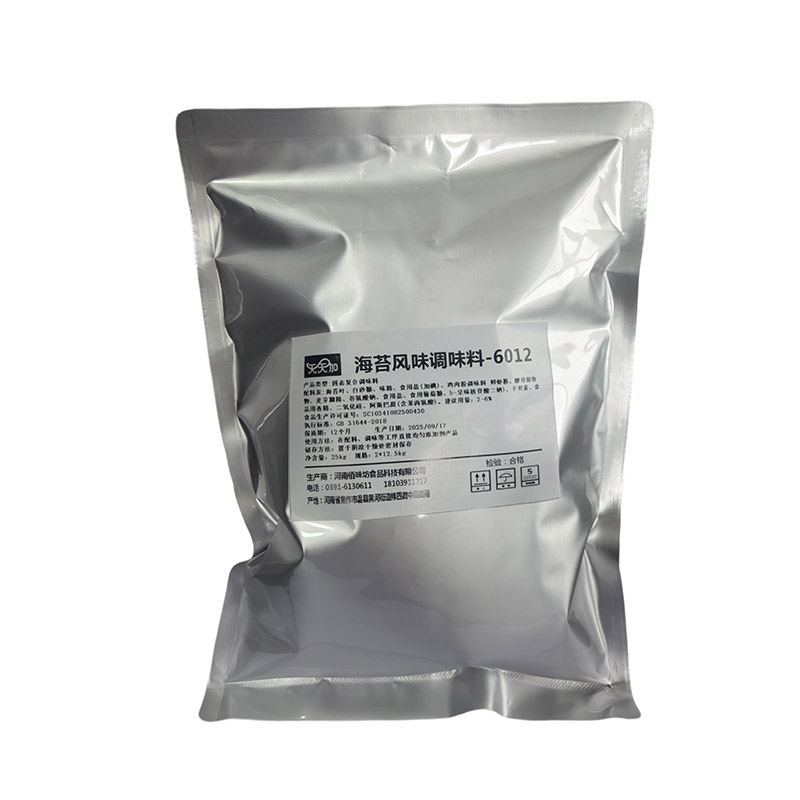

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона

Связанный поиск

Связанный поиск- Порошок старой курицы-несушки цена

- Сухогруз креветки сушеные купить

- Приправа со вкусом зеленого лука

- Куриная приправа в порошке (замена цзицзину) поставщик

- Специализированный густой концентрат говяжьего бульона для маринада

- Порошок для усиления вкуса и аромата производители

- Порошок яичного желтка-127 заводы

- Порошок старой курицы-несушки

- Приправа для посыпки соль с перцем основный покупатель

- Порошок наваристого говяжьего бульона цена