Фото яичного порошка производитель

Когда ищешь в сети ?Фото яичного порошка производитель?, часто натыкаешься на однотипные картинки идеального желтого порошка — в реальности же цвет варьируется от кремового до бледно-желтого в зависимости от партии. Многие ошибочно считают, что главное в производстве — это только сушка, но на деле 60% проблем возникают еще на этапе приемки сырья. Вот об этом и поговорим.

Сырье и первые этапы

Начну с банального, но критичного момента: если яйца поступают с разной степенью свежести, даже идеальная сушка не спасет от легкого серного привкуса в готовом продукте. Мы как-то пробовали работать с тремя поставщиками одновременно — пришлось отказаться от двух из-за нестабильного pH желтка. Кстати, о желтке: его пастеризация при 64°C действительно убивает сальмонеллу, но если передержать буквально на 2 градуса — белок начинает давать мелкие хлопья при восстановлении. Приходится постоянно балансировать.

На нашем производстве в ООО Хэнань Байвэйфан Пищевые Технологии до сих пор используют двухэтапную пастеризацию — сначала отдельно белок и желток, потом смесь. Да, это удорожает процесс, но зато яичный порошок не дает комков при замесе. Кстати, на сайте bwf-food.ru не зря акцентируют цельномолочный продукт — это как раз про сохранение естественного соотношения белка и жира, а не просто смесь сухих компонентов.

Заметил интересную деталь: если яйца поступают из разных регионов, то даже при одинаковом корме скорлупа по-разному влияет на влажность массы перед сушкой. Приходится каждый раз подстраивать параметры распылительной сушки — никакие ГОСТы тут не помогут, только опыт оператора.

Технологические нюансы сушки

Температура на выходе из распылительной башни — тот параметр, который в учебниках дают как 180°C, а в жизни выставляешь от 175 до 185 в зависимости от влажности на улице. Летом при 90% влажности воздуха порошок может начать слипаться прямо в циклоне, поэтому мы добавили дополнительный контур осушения. Это стоило нам двух месяцев простоев и переделки системы, но теперь производитель может гарантировать сыпучесть даже в сезон дождей.

Кстати, о фото: большинство снимков в каталогах показывают уже просеянный порошок, а в реальности после сушки всегда есть фракция мелкой пыли (до 3%). Ее мы не выбрасываем, а пускаем на кормовые добавки — экономически выгоднее, чем пытаться вернуть в основную линию.

Самая частая ошибка новичков — попытка увеличить производительность сушки за счет скорости подачи массы. Мы в 2022 году так сделали — получили комковатый продукт с влажностью 12% вместо стандартных 8%. Пришлось перерабатывать всю партию, теряя на досушке около 7% массы.

Контроль качества и упаковка

Лабораторный контроль у нас идет не по окончании процесса, а в трех точках: после пастеризации, после сушки и уже перед фасовкой. Особенно важно проверять остаточную влажность — если в разных партиях будет расхождение даже в 1%, при хранении начнется перераспределение влаги и комкование. Кстати, именно поэтому на фото готовой продукции с нашего завода всегда указана дата производства — не для маркетинга, а чтобы технолог мог отследить закономерности.

Упаковка — отдельная головная боль. Полипропиленовые мешки с PET-слоем казались идеальными, но при морской перевозке в контейнерах возникали микротрещины. Перешли на многослойные мешки с алюминиевым напылением — подороже, но сохраняют продукт даже при перепадах влажности. Кстати, на bwf-food.ru в разделе ?цельномолочный яичный порошок? как раз указана эта специфика упаковки, но без деталей — добавлю здесь, что ключевой параметр: кислородопроницаемость не более 15 см3/м2 в сутки.

Иногда заказчики просят добавить антислеживатели, но для премиального сегмента мы сохраняем чистый состав. Вместо этого точно выдерживаем цепочку охлаждения после сушки — если порошок остывает постепенно, а не резко, он меньше слипается при хранении.

Ошибки и решения

Самая дорогая ошибка — довериться автоматике без дублирующего контроля. Как-то датчик влажности вышел из строя, и мы отгрузили партию с показателем 9.5% вместо 8%. Через месяц пришел рекламационный акт — порошок в верхних слоях мешка слежался. С техпасемплеры стоят теперь на каждой линии, и оператор вручную проверяет каждую десятую тару.

Еще один нюанс: цвет продукта. Потребители часто ожидают ярко-желтый цвет, как на рекламных фото, но естественный оттенок яичного порошка — матовый песочный. Пришлось вводить в техдокументацию специальную градацию по шкале L*a*b, чтобы избежать споров с заказчиками. Кстати, у ООО Хэнань Байвэйфан Пищевые Технологии в спецификациях как раз указаны диапазоны L* от 82 до 86 — это реалистичные цифры, а не маркетинговые обещания.

Интересный случай был с экспортом в Казахстан: там требования к массовой доле белка оказались на 2% выше российских. Пришлось пересматривать параметры сепарации на этапе разделения белка и желтка. Выяснилось, что если увеличить скорость центрифуги на 15%, получается более сухой белок с содержанием протеина до 88%.

Перспективы и смежные продукты

Сейчас экспериментируем с обогащением витаминами — не все стабильно ведут себя при распылительной сушке. Витамин D3 относительно устойчив, а вот C разрушается почти на 40%. Возможно, перейдем на послойное нанесение на уже готовый порошок.

В линейке bwf-food.ru есть и другие продукты — тот же куриный порошок, но технология там принципиально иная. Если яичный порошок получают распылительной сушкой, то мясные концентраты требуют вакуумной сушки с предварительным ферментолизом. Хотя для потребителя разница не всегда очевидна.

К слову о фото: самые полезные снимки для технолога — не готового продукта, а процесса сушки в инфракрасном спектре. По распределению температур на стенках башни можно предсказать срок службы форсунок. Жаль, что такие кадры редко попадают в открытые источники.

В целом, производство яичного порошка — это постоянный компромисс между экономикой и качеством. Можно сократить время сушки на 20%, но тогда возрастет энергопотребление и ухудшится растворимость. Мы в Байвэйфан выбрали путь сохранения традиционных технологий с точечной модернизацией — и судя по отзывам постоянных клиентов, это правильная стратегия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

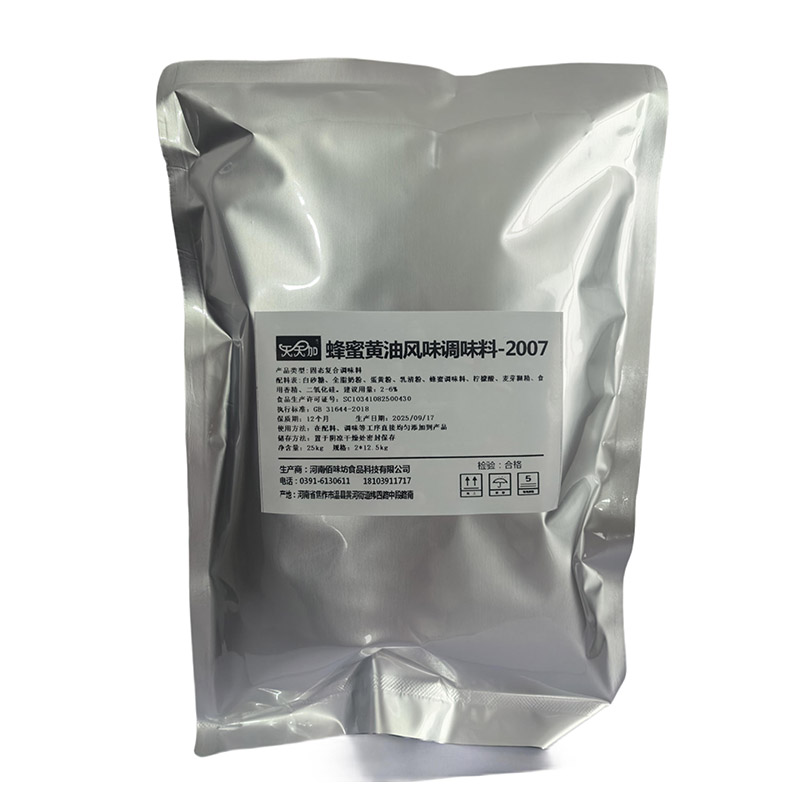

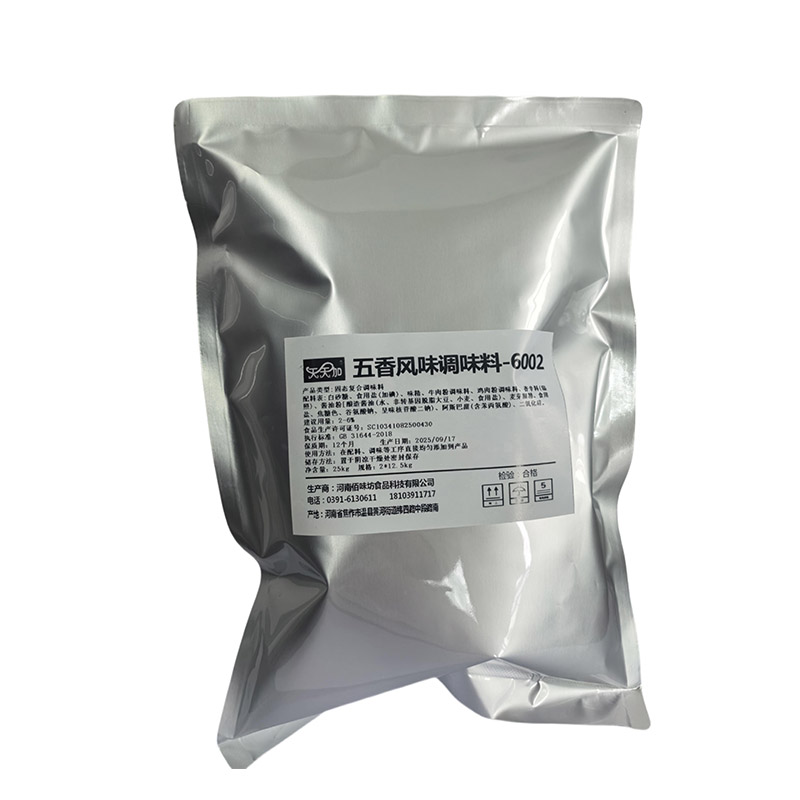

Приправа «Пять специй»

Приправа «Пять специй» -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Порошок из яичного желтка

Порошок из яичного желтка -

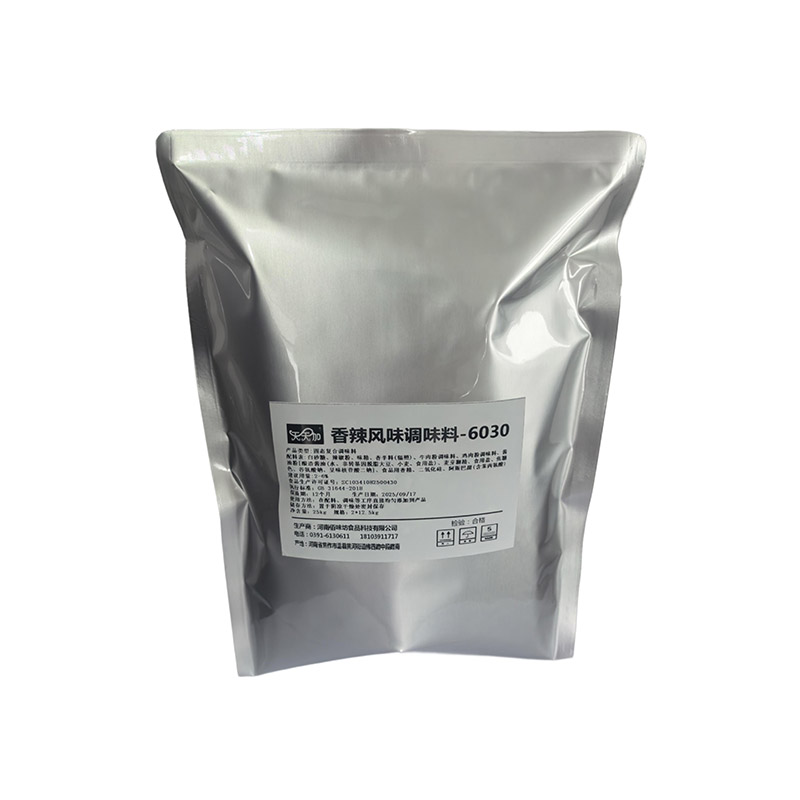

Приправа со вкусом острого

Приправа со вкусом острого -

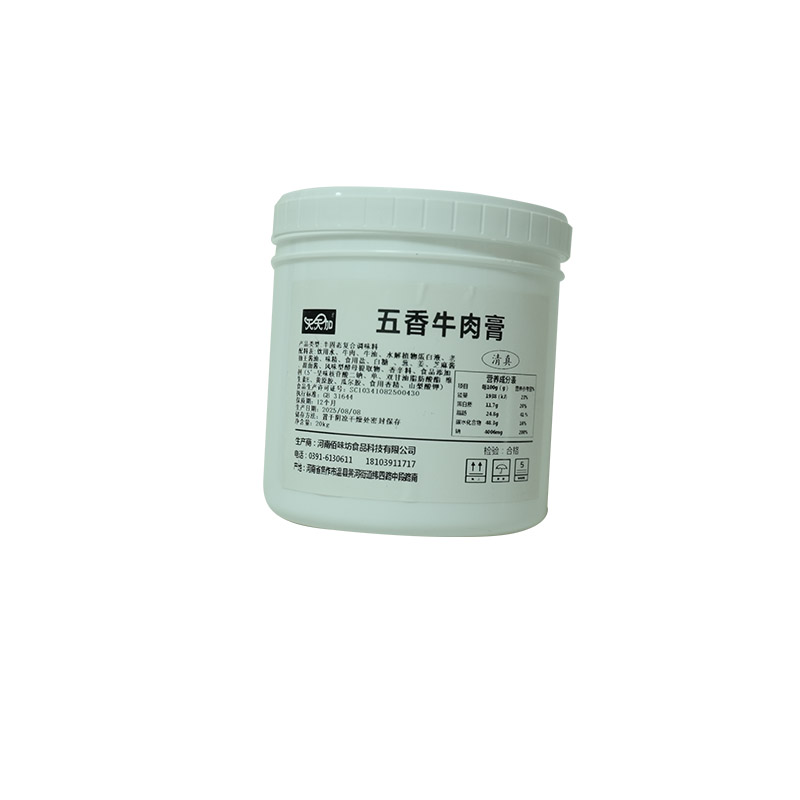

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Порошок соевого соуса

Порошок соевого соуса -

Порошок для бараньего бульона

Порошок для бараньего бульона -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста»

Связанный поиск

Связанный поиск- Порошок со вкусом хуншао из говядины завод

- Яичный порошок поставщик

- Порошок соленого яичного желтка основный покупатель

- Концентрат насыщенного говяжьего бульона производитель

- Сушеные креветки кбжу

- Яичный порошок купить в екатеринбурге производитель

- Порошок яичного желтка-1 производители

- Яичный порошок вместо яиц поставщики

- Порошок для куриного бульона производители

- Яичный порошок завод