Чистый куриный порошок производитель

Когда слышишь 'чистый куриный порошок', первое, что приходит в голову — это сухая вытяжка без лишних примесей. Но на практике даже у нас в ООО Хэнань Байвэйфан Пищевые Технологии случались накладки, когда партия шла с легким привкусом дыма из-за пересушенного сырья. Многие думают, что главное — высушить и измельчить, а на деле ключевой момент — контроль влажности на этапе грануляции.

Технологические нюансы, которые не пишут в учебниках

Наш куриный порошок для бульонов проходит двойную сушку — сначала в вакуумной установке, потом в распылительной. Но вот что редко учитывают новички: если температура в второй ступени превысит 85°C, ароматические соединения начинают распадаться. Мы в Байвэйфан наступили на эти грабли лет пять назад, когда пытались ускорить процесс.

Сейчас используем шнековые транспортеры с охлаждением, но и тут есть подводные камни — при -20°C порошок начинает комковаться. Пришлось разработать систему подачи азота, хотя изначально считали это излишеством. Кстати, на сайте https://www.bwf-food.ru мы как-то выкладывали сравнительную таблицу потерь массы при разных режимах — там видно, где мы ошибались в расчетах.

Еще один момент — жирность сырья. Идеальные показатели — 12-14%, но российские поставщики часто дают мясо с 18-20% жира. Приходится дополнительно обезжиривать, хотя это снижает выход готовой продукции. Вот где пригодился наш густой концентрат куриного бульона — его делаем из той же партии, но с добавлением хрящевых тканей.

Оборудование, которое действительно работает

После того как в 2019 году две партии пришлось списать из-за окисления, перешли на нержавеющие емкости с двойными стенками. Но и это не панацея — в прошлом месяце пришлось экстренно менять уплотнители на смесителе, потому что порошок начал впитывать запах резины.

Наш технолог предлагал перейти на тефлоновые вставки, но пока отказались — дорого, да и с адгезией есть вопросы. Зато модернизировали систему просеивания — теперь используем каскадные вибросита с тремя фракциями. Мелкая фракция идет на порошок для сухарей, хотя изначально планировали ее утилизировать.

Интересно, что при переходе на новую линию производительность упала на 15%, хотя по паспорту должна была вырасти. Оказалось, проблема в системе аспирации — слишком мощный отсос уносил часть продукта. Пришлось устанавливать дополнительные циклоны, что увеличило энергопотребление, но сохранило выход продукции.

Сырье и его подводные камни

С куриными грудками работать проще, но себестоимость высока. Перешли на бедренные части с минимальной жировой прослойкой, но тут возникла другая проблема — неравномерная структура волокон. Пришлось разрабатывать отдельный режим для каждого типа сырья.

Сейчас тестируем добавление соединительных тканей — это улучшает желирующие свойства, но требует дополнительной ферментации. Кстати, именно этот опыт помог нам при разработке говяжьего порошка, где проблемы с текстурой стояли еще острее.

Поставщики часто пытаются сбыть замороженное сырье с повторной заморозкой — такие партии сразу идут на кормовые добавки, хотя по документам проходят как пищевые. Научились определять по кристаллам льда — если они деформированы, значит, был перепад температур.

Контроль качества на каждом этапе

Ввели обязательный тест на водопоглощение для каждой партии — если порошок впитывает меньше 300% воды, значит, нарушена структура белка. Такое случалось, когда пытались ускорить сушку повышением температуры.

Микробиологический контроль проводим трижды — на входе сырья, после сушки и перед фасовкой. Обнаружили интересную закономерность — чаще всего колиформы появляются не в сырье, а на конвейерных лентах. Пришлось внедрить ультрафиолетовые блоки через каждые 2 метра.

Солевой состав корректируем в зависимости от сезона — зимой увеличиваем долю хлорида калия, летом переходим на морскую соль. Это влияет на гигроскопичность, но сохраняет вкусовой профиль. Кстати, для бараньего порошка пришлось разрабатывать отдельную рецептуру специй.

Упаковка и логистика

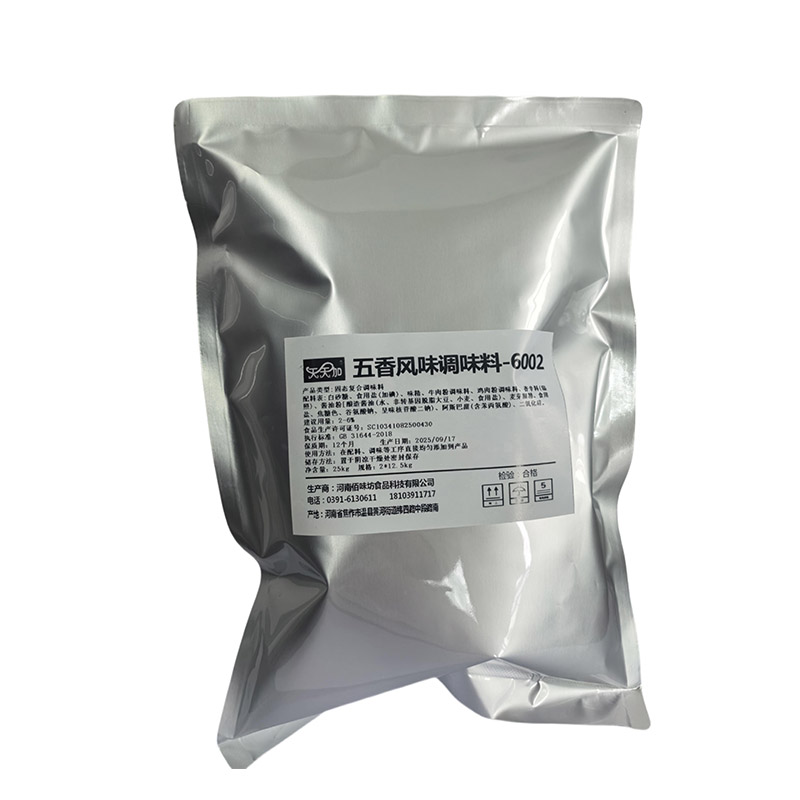

С полипропиленовыми мешками постоянно проблемы — то просыпаются по швам, то статическое электриство мешает фасовке. Перешли на трехслойные с алюминиевым напылением, но стоимость упаковки выросла на 40%.

При транспортировке главный враг — перепады влажности. Даже в герметичной таре при резкой смене температуры появляется конденсат. Решили добавлять силикагелевые пакеты в каждую коробку, хотя изначально считали это излишним.

Для экспортных партий используем вакуумную упаковку с газовой средой, но и тут не без сложностей — при вскрытии порошок иногда комкуется. Сейчас экспериментируем с системой постепенной дегазации, но пока стабильных результатов нет.

Перспективы и текущие задачи

Сейчас работаем над линейкой комбинированных продуктов — например, соевый порошок с куриным экстрактом. Проблема в разной скорости растворения, пока не получается добиться однородной консистенции.

Интересное направление — порошки для функционального питания. Тестируем обогащение витаминами группы B, но при сушке теряется до 30% активных веществ. Возможно, придется переходить на щадящие режимы с меньшей производительностью.

Из последних наработок — креветочный порошок для азиатского рынка. Сложность в удалении хитина без потери вкусовых качеств. Пока используем ферментативный гидролиз, но себестоимость выходит высокой. Думаем над комбинированным методом с ультразвуковой обработкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок креветок

Порошок креветок -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Порошок соевого соуса

Порошок соевого соуса -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Порошок гидролизованного растительного белка

Порошок гидролизованного растительного белка -

Чистый порошок из улиток

Чистый порошок из улиток -

Острый густой концентрат для раков

Острый густой концентрат для раков -

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

Порошок яичного белка

Порошок яичного белка

Связанный поиск

Связанный поиск- Какой приправой посыпать производитель

- Густой концентрат натурального говяжьего бульона производитель

- Креветка сушеная оптом

- Яичный порошок оптом производитель

- Порошок бульона из старой курицы-несушки

- Порошок куриного мяса поставщик

- Яичный порошок в кулинарии

- Яичный порошок оптом

- Приправа для посыпки со вкусом кофе

- Матча латте порошок поставщики