Чистый порошок яичного желтка завод

Если говорить о нашем профиле — многие до сих пор путают обычный яичный порошок с выделенным желтковым концентратом. Разница не только в составе, но и в поведении сырья при обработке. Вот, например, у ООО Хэнань Байвэйфан Пищевые Технологии в линейке есть цельномолочный яичный порошок, но когда мы начали экспериментировать с чистым желтком — столкнулись с тем, что жирность выше 60% требует совершенно другого подхода к сушке.

Технологические сложности производства

Первая проблема — пленкообразование. Желток при распылительной сушке начинает вести себя капризно: если температура на входе выше 185°C — получаем комки с поджаристыми краями. Пришлось переделывать форсунки, уменьшать диаметр сопел. Кстати, на том же bwf-food.ru в разделе с оборудованием я заметил похожие установки, но там речь шла о мясных концентратах — видимо, универсальные линии требуют тонкой настройки под каждый тип сырья.

Второй момент — антислеживатели. С магния стеаратом переборщили на 0.3% — и вот уже продукт не растворяется в холодной воде. Пришлось отрабатывать пропорции на партиях по 50 кг, где мы чередовали диоксид кремния и фосфаты. Кстати, именно тогда мы оценили, почему у некоторых производителей желтковый порошок дает осадок — вероятно, экономия на стадии гомогенизации.

И третий нюанс — цвет. Идеальный желток после сушки должен быть не ярко-желтым, а с кремовым оттенком. Если получается бледный — значит, перегрели или сырье старое. Мы как-то купили партию жидкого желтка с соседнего комбината — и после сушки получили продукт с сероватым подтоном. Пришлось пускать на кормовые добавки.

Оборудование и практические наблюдения

Наш основной распылительный сушилок — немецкий, но китайская сборка. Инженеры из ООО Хэнань Байвэйфан советовали брать сопла с керамическими вставками — мол, для жирных продуктов меньше налипание. Попробовали — да, ресурс увеличился, но пришлось мириться с более крупной фракцией на выходе. Для кондитерских производств это плюс, а для соусов — нет.

Система аспирации — отдельная история. Когда работаем с чистым желтком, фильтры забиваются в 2 раза быстрее, чем при производстве куриного порошка. Пришлось ставить дополнительный циклон перед рукавными фильтрами. Кстати, на сайте bwf-food.ru я видел их установки для мясных порошков — там, кажется, используется трехступенчатая очистка, но для яичных продуктов это избыточно.

Вакуумная упаковка — казалось бы, мелочь. Но если остаточная влажность выше 4%, то даже в вакууме через месяц появляются комки. Сейчас используем пакеты с двойным барьерным слоем и индикаторами кислорода — дорого, но для экспортных партий необходимо. Кстати, для баранего порошка из ассортимента Байвэйфан требования по влажности еще строже — до 3%.

Сырье и сезонные колебания

Летом — другая проблема: желток жиже, содержание сухих веществ падает на 2-3%. Приходится корректировать режим сушки, увеличивать время пребывания в камере. Как-то в июле получили партию с влажностью 6.8% — еле довели до кондиции дополнительной досушкой в псевдоожиженном слое.

Поставщики жидкого желтка — отдельная головная боль. Требуем предоставлять протоколы по антибиотикам и сальмонелле. Дважды ловили партии с тетрациклином — видимо, птицу лечили перед забоем. Теперь работаем только с тремя проверенными фермами, хотя себестоимость выросла на 12%.

Интересно, что для креветочного порошка из ассортимента bwf-food.ru требования к сырью еще жестче — там важен не только бактериальный фон, но и содержание хитина. С яичным желтком вроде проще, но свои нюансы есть.

Контроль качества и типичные дефекты

Самый сложный параметр — растворимость. По ГОСТу должно быть не менее 85%, но для премиум-сегмента требуем 92%. Добились этого только когда начали контролировать pH на этапе приемки сырья — оказалось, если показатель выше 6.8, белки денатурируют неравномерно.

Запах — часто игнорируемый параметр. Идеальный желток пахнет... ничем. Легкий яичный аромат допускается, но без сладковатых или рыбных нот. Последние обычно появляются при окислении лецитина — значит, где-то был контакт с медью или железом.

Работали как-то с технологами из ООО Хэнань Байвэйфан Пищевые Технологии над совместной партией — они тогда как раз запускали линию густого концентрата куриного бульона. Так вот, их подход к органолептике впечатлил: дегустационная комиссия из 5 человек, причем двое — бывшие шеф-повара. Мы потом переняли этот опыт — теперь на каждой партии ставим пробы на хлеб и в соус бешамель.

Экономика производства и рынок

Себестоимость килограмма чистого желткового порошка у нас вышла около 380 рублей без НДС — это при условии собственного цеха сушки. Если бы арендовали оборудование — было бы дороже на 40-50%. Кстати, на мясные порошки из линейки Байвэйфан маржинальность выше — но там и объемы рынка меньше.

Основные покупатели — кондитерские комбинаты и производители майонезов. Последние требуют особые характеристики эмульгирования — пришлось разрабатывать отдельную модификацию с повышенным содержанием лецитина. Интересно, что для порошка со вкусом улиток, который тоже есть в ассортименте bwf-food.ru, требования по эмульгированию вообще другие — там важнее стабильность геля.

Экспорт в СНГ растет, но там свои стандарты: в Казахстане, например, требуют дополнительный анализ на афлатоксины, хотя в яичном желтке их в принципе быть не может. Приходится делать лишние тесты — но рынок того стоит.

Перспективы и неудачные эксперименты

Пробовали обогащать желток витамином D — технологически просто, но потребитель не готов платить на 30% дороже. Оставили эту идею, хотя для соевого порошка из ассортимента ООО Хэнань Байвэйфан витаминизация, кажется, работает — видел в их каталоге.

Сейчас экспериментируем с низкотемпературной сушкой в инертной атмосфере — дорого, но цвет сохраняется идеальный. Если снизим энергозатраты на 15-20%, будет коммерчески интересно. Кстати, для цельномолочного яичного порошка такой способ не подходит — там важнее скорость.

Самая большая ошибка была три года назад — попытались использовать желток после глубокой заморозки (-25°C). После сушки получили продукт с зернистой структурой и влажностью 8.2%. Пришлось перерабатывать всю партию — урок стоил около 400 тысяч рублей. Теперь работаем только со свежим или шоково-охлажденным сырьем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

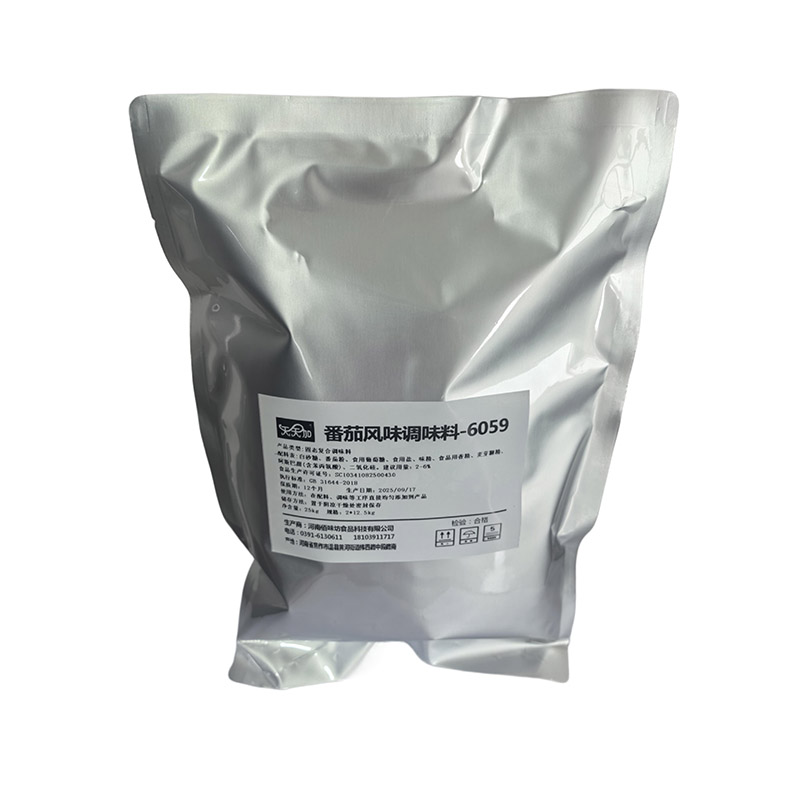

Приправа со вкусом крабовой икры

Приправа со вкусом крабовой икры -

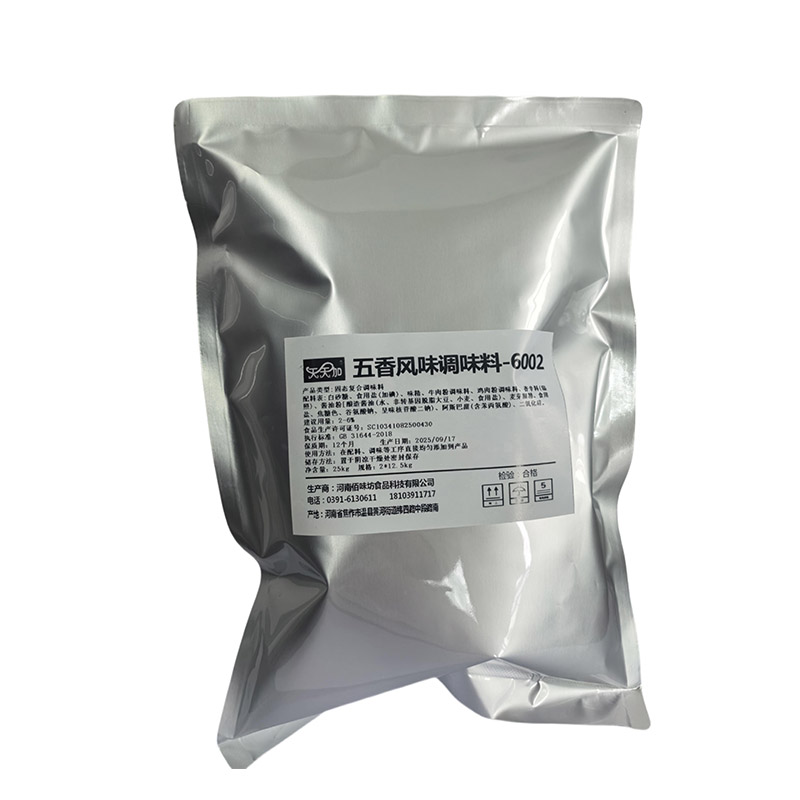

Приправа «Пять специй»

Приправа «Пять специй» -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

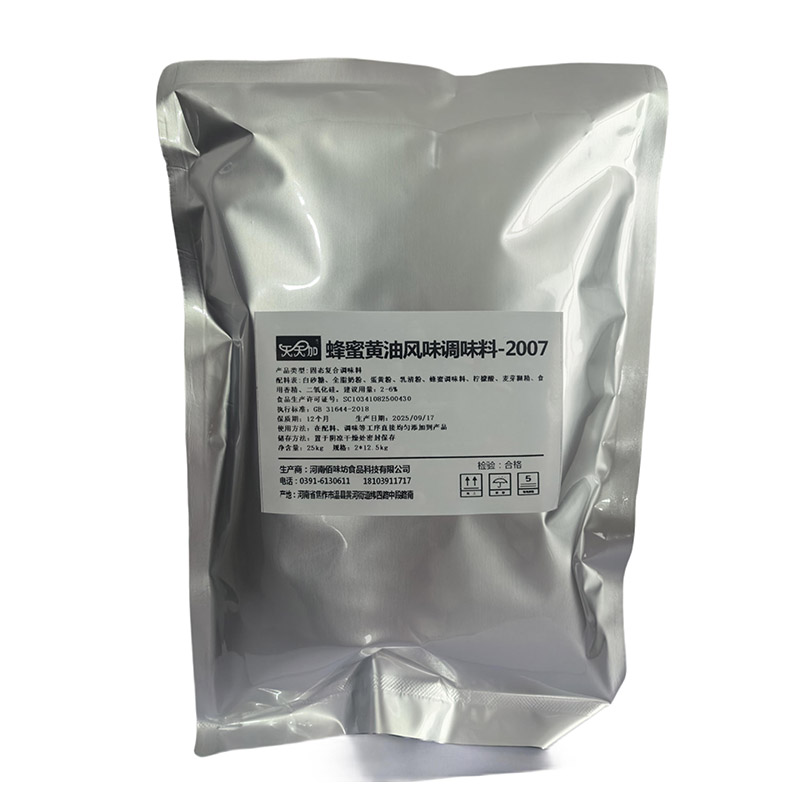

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

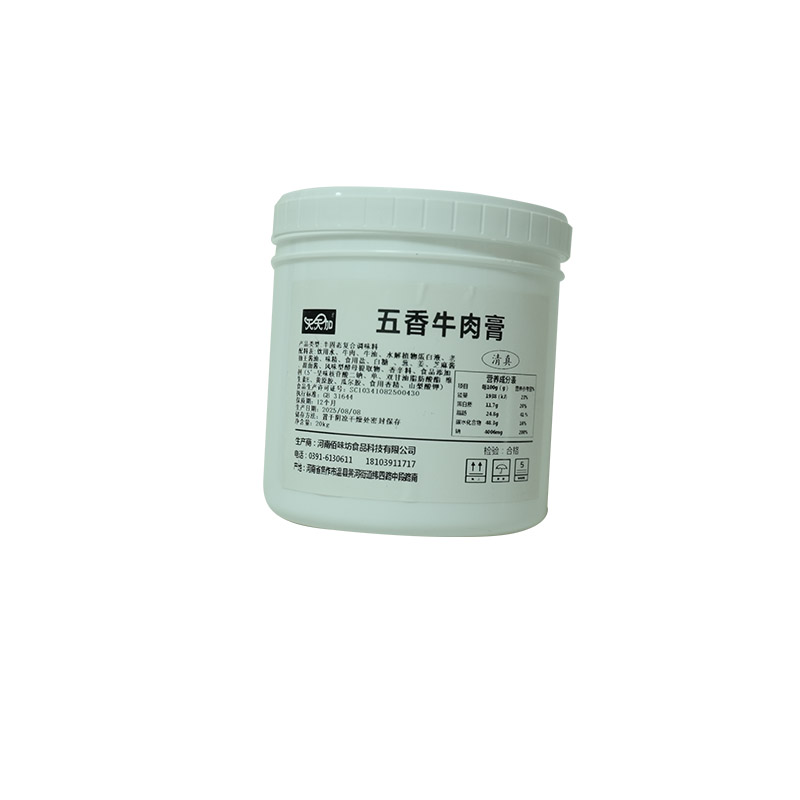

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Густой концентрат с насыщенным мясным ароматом

Густой концентрат с насыщенным мясным ароматом -

Чистый порошок из улиток

Чистый порошок из улиток -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином

Связанный поиск

Связанный поиск- Чем посыпают лук для шашлыка красная приправа завод

- Купить яичный порошок оптом заводы

- Сушеная на ветру рыба

- Технология производства яичного порошка основный покупатель

- Чем посыпают лук для шашлыка красная приправа основный покупатель

- Оригинальный куриный порошок поставщики

- Порошок натурального говяжьего сока производитель

- Рисунок сушеной рыбы

- Яичный порошок цена за 1 заводы

- Густой концентрат куриного бульона цена