Яичный порошок дома производители

Когда вижу запрос ?яичный порошок дома производители?, всегда хочется уточнить — речь о домашнем производстве или о производителях, работающих ?из дома?? В индустрии часто путают эти понятия. Лично сталкивался с ситуациями, когда кустарные цеха маскировались под домашний бизнес, а потом возникали проблемы с соблюдением ТР ТС 021/2011. Например, в 2022 году в Новосибирске изъяли партию порошка с активностью воды aw выше 0,6 — продукт хранили в гараже с перепадами влажности. Это типично для ?домашних? условий, где сложно выдержать ГОСТ 30364.2-96.

Технологические нюансы, которые не учитывают новички

Основная ошибка — недооценка стадии сушки. Яйцепродукт категорически нельзя сушить при температуре выше 60°C, иначе денатурация белка достигает 40%. Проверял на практике: при 65°C получается комковатый порошок с горьковатым привкусом. Некоторые умельцы пытаются адаптировать китайские сушилки — но там редко есть точный контроль точки росы.

Вспоминаю случай с конкурентом из Ростова: они использовали самодельный распылитель с диаметром сопла 1,2 мм вместо стандартных 0,8-1,0 мм. В итоге капли получались крупнее 100 микрон, что привело к неравномерной сушке и комкованию. Пришлось им подсказывать, что нужно менять не сопло, а давление на входе — с 4 до 6 атмосфер.

Ещё важный момент — десульфуризация. Многие пренебрегают обработкой β-циклодекстрином, а потом удивляются ?яичному? запаху готового продукта. Хотя для некоторых сегментов (например, кондитерские изделия) это даже плюс — но тут уже вопрос сегментации рынка.

Оборудование: где грань между кустарным и промышленным

Видел ?домашние? линии на базе модернизированных зерносушилок — это катастрофа. Без системы рециркуляции воздуха температура в камере плавает ±8°C, что убивает растворимость. Оптимальный вариант — б/у установки типа Niro или Anhydro, но их редко кто берет из-за габаритов.

Интересный опыт был в Татарстане: местный производитель собрал установку из нержавеющей пищевой стали марки 304, но не учёл качество сварных швов. Через полгода в местах стыков появились очаги коррозии — пришлось экстренно менять всё оборудование. Теперь всегда советую проверять паспорта на сталь.

Для небольших объёмов иногда используют вакуумные сушилки — но там своя специфика. Например, яичный порошок после вакуумной обработки часто имеет повышенную гигроскопичность. Приходится добавлять стадию кондиционирования в силосах с азотной средой.

Сырьё: от куриных ферм до переработки

90% проблем с качеством начинаются с яйца. Если брать продукт с ферм, где не следят за рационом несушек, получим порошок с бледным цветом и низким содержанием каротиноидов. Проверяли в лаборатории: разница между яйцом от кур с добавлением люцерны и стандартным кормом — до 15% по интенсивности окраски.

Особенно критичен контроль сальмонеллы. Некоторые ?домашние? производители наивно полагаются на пастеризацию — но если исходное яйцо с высокой обсеменённостью, даже термообработка не гарантирует безопасность. Как-то разбирали претензию от сети столовых: в партии обнаружили кишечную палочку. Оказалось, сырьё хранили при +12°C вместо положенных +4°C всего 3 часа — но этого хватило.

Сейчас многие переходят на жидкие меланжи — это удобнее, но требует дополнительных инвестиций в холодильные установки. Кстати, производители из Китая активно продвигают замороженный меланж в асептической упаковке — но там свои риски по транспортировке.

Упаковка и логистика: что упускают из вида

Самый болезненный вопрос — выбор материала мешков. Полипропилен с барьерным слоем EVOH стоит дорого, поэтому мелкие игроки экономят на этом. Результат — при перевозке зимой продукт впитывает влагу даже через многослойную упаковку. Проводили тесты: при -15°C и влажности 85% за 10 дней транспортировки влажность порошка повышалась с 4% до 8%.

Ещё один нюанс — газовая среда. Азотная продувка кажется простой операцией, но без автоматического контроля остаточного кислорода (должен быть <0,5%) теряется смысл. Как-то проверяли партию от одного подмосковного цеха — через 2 месяца хранения появился прогорклый привкус из-за окисления липидов.

Интересно, что ООО Хэнань Байвэйфан Пищевые Технологии использует трёхслойные мешки с интегрированными индикаторами влажности — это хорошее решение, но для мелких партий экономически невыгодно. Их сайт https://www.bwf-food.ru демонстрирует профессиональный подход, особенно в ассортименте — там есть и цельномолочный яичный порошок, и специализированные продукты типа порошка для сухарей со вкусом улиток.

Рынок и перспективы для небольших производителей

Сейчас наблюдается парадокс: спрос на локальные продукты растёт, но требования к качеству ужесточаются. Мелкому производителю сложно конкурировать с гигантами вроде ?Роскара? или тем же ООО Хэнань Байвэйфан, где работают полные технологические циклы. Хотя в нише органической продукции ещё есть возможности.

Помнится, в Воронежской области пытались создать кооператив мелких производителей — но не смогли выйти на единый стандарт по степени дисперсности. У одного порошок с размером частиц 80 мкм, у другого — 120 мкм, а для кондитерских предприятий это критично.

Перспективным вижу направление обогащённых продуктов — с добавлением витаминов или фосфолипидов. Но тут нужны дополнительные инвестиции в лабораторное оборудование. Кстати, на сайте bwf-food.ru заметил, что они развивают линейку мясных порошков — возможно, это следующий тренд.

Выводы для тех, кто остаётся в теме

Если серьёзно рассматривать производство яичного порошка как бизнес — нужно сразу планировать промышленные масштабы. ?Домашние? варианты могут быть рентабельны разве что для локальных фермерских рынков или специализированных заказчиков.

Технологически проще начинать с сотрудничества с действующими предприятиями. Например, тот же ООО Хэнань Байвэйфан Пищевые Технологии предлагает контрактное производство — это позволяет избежать капитальных затрат на первом этапе.

Главное — не повторять ошибок тех, кто пытался сэкономить на всём сразу. Как показала практика, дешёвое сырьё + кустарное оборудование = гарантированные рекламации. Лучше начинать с малых объёмов, но выдерживать все технологические параметры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Концентрат насыщенного говяжьего бульона

Концентрат насыщенного говяжьего бульона -

Порошок из куриного костного бульона

Порошок из куриного костного бульона -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

Приправа со вкусом зеленого лука

Приправа со вкусом зеленого лука -

Оригинальный куриный порошок

Оригинальный куриный порошок -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

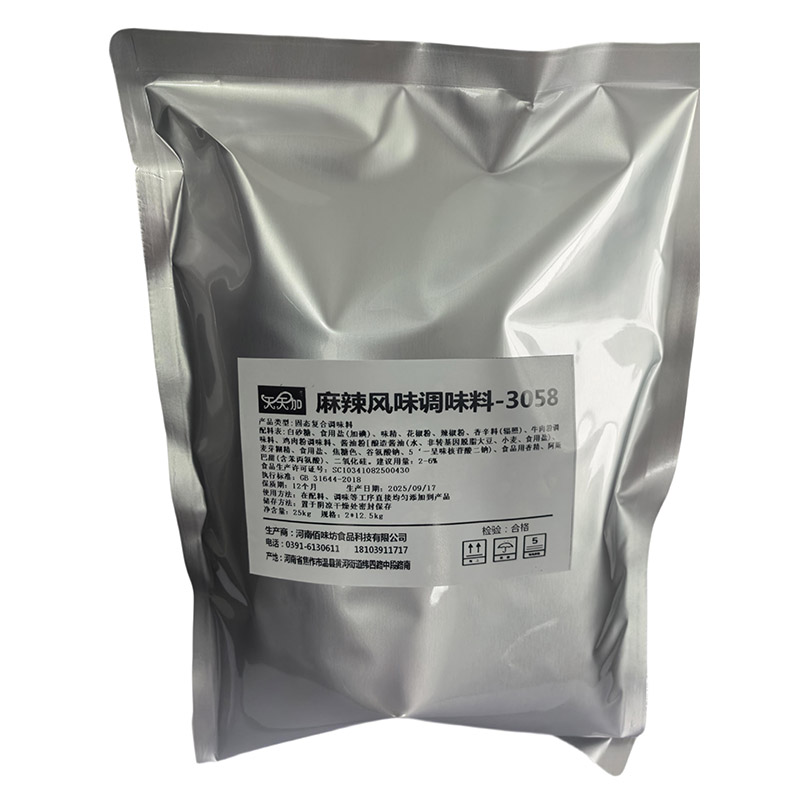

Приправа «Острый вкус»

Приправа «Острый вкус» -

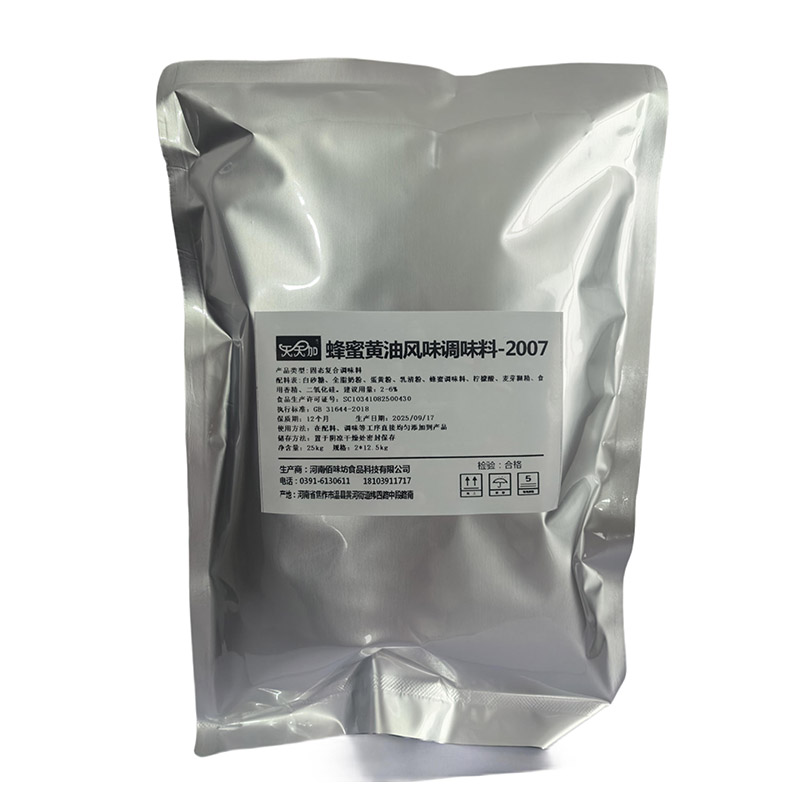

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Порошок мясного ароматизатора

Порошок мясного ароматизатора

Связанный поиск

Связанный поиск- Посыпать приправой поставщик

- Усиленная говяжья приправа

- Яичный порошок купить цены производители

- Порошок из куриных костей производитель

- Сушеная рыба 1 кг

- Порошок курицы с высоким содержанием умами цена

- Линия производства яичного порошка производитель

- Приправа для посыпки со вкусом кофе поставщики

- Порошок натурального говяжьего сока производитель

- Порошок говяжьего жира поставщик