Яичный порошок завод

Когда говорят про яичный порошок завод, многие представляют просто сушку яиц – но на деле это целая цепочка решений, где каждый этап влияет на итог. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через годы проб поняли: даже температура подачи воздуха в сушильной камере может сделать продукт рыночным или браком.

Сырье и первичная обработка

Начну с того, что многие недооценивают контроль яиц до переработки. Мы закупаем только категорию С0 – мелкие трещины скорлупы уже дают риски бактериального обсеменения. Помню, в 2019 году попробовали взять партию подешевле – в итоге яичный порошок пошел комками при восстановлении, пришлось перерабатывать всю линию.

Пастеризация – вот где кроется основной технологический разрыв. Недостаточная выдержка при 64°C оставляет сальмонеллу, перегрев до 68°C – денатурирует белок. Мы эмпирически вывели свой режим: 65.5°C с точностью ±0.3°C, но даже так периодически корректируем под сезонность яиц.

Фильтрация перед сушкой – кажется мелочью, но именно здесь отсекаются остатки скорлупы и халазы. Раньше использовали сита с ячейкой 0.8 мм, пока не обнаружили, что мелкие частицы мембраны дают горьковатый привкус в концентратах. Перешли на 0.5 мм – выход немного упал, но качество выровнялось.

Технология сушки: между экономикой и качеством

Распылительная сушка – классика, но нюансов больше, чем в учебниках. Например, скорость подачи массы через форсунки: если превысить 120 л/ч, капли становятся крупнее и сердцевина остается влажной. А это – прямой путь к слеживанию при хранении.

Температурный градиент по высоте башни – отдельная головная боль. Верхние 30% камеры должны держать 180-185°C, нижние 20% – не выше 65°C. Если нижний перегрев – порошок темнеет, появляется 'вареный' привкус. Однажды из-за сбоя вентиляции потеряли 3 тонны продукции – теперь ставим резервные датчики в трех секциях.

Влажность на выходе – наш главный показатель. 6-8% – идеал, но добиться стабильности сложно. Зимой при низкой влажности воздуха часто пересушивали до 4% – продукт становился гигроскопичным. Пришлось дорабатывать систему кондиционирования подаваемого воздуха.

Упаковка и логистические вызовы

С кислородом бороться дорого, но необходимо. Первые годы использовали обычные полипропиленовые мешки – через 4 месяца хранения появлялся легкий прогорклый привкус. Перешли на трехслойные с EVOH-барьером и азотным продувом – срок годности вырос до 12 месяцев без изменений.

Транспортировка – отдельная тема. Летом 2021 года отгрузили контейнер в Казахстан без термоконтроля – при +35°C на улице внутри поднялось до 50°C. Получили жалобу на слеживание. Теперь все поставки идут с логгерами температуры, даже для ближнего зарубежья.

Маркировка – кажется бюрократией, но мы научились указывать не только дату производства, но и номер линии. Это помогает отслеживать рекламации до конкретной смены. Кстати, на сайте bwf-food.ru мы выкладываем сертификаты на каждую партию – клиенты ценят такую прозрачность.

Специфика продукции ООО Хэнань Байвэйфан

Наш цельномолочный яичный порошок отличается от аналогов не только по растворимости. Мы сохраняем липидный профиль за счет щадящего режима сушки – это важно для производителей макарон, где жир влияет на пластичность теста.

В линейке есть и специализированные решения – например, порошок для сухарей со вкусом улиток требует особой обработки. Яичный компонент здесь работает как связующее для ароматизаторов, но не должен перебивать основной вкус. Долго подбирали степень дисперсности – остановились на 80-100 мкм.

Интеграция с другими продуктами – тот случай, когда заводские мощности дают преимущество. Мы можем мешать яичный порошок с мясными концентратами прямо на линии, обеспечивая однородность. Для клиентов это экономия на дополнительном оборудовании для смешивания.

Экономика производства: что не пишут в отчетах

Себестоимость сильно зависит от энергоэффективности сушки. После модернизации 2022 года снизили расход газа на 18% – не за счет температуры, а через рекуперацию тепла от выхлопных газов. Окупаемость проекта – около 14 месяцев.

Отходы – отдельная статья. Скорлупу раньше утилизировали, теперь продаем сельхозпредприятиям как кальциевую добавку. Мембраны исследуем для фармацевтики – пока экономически невыгодно, но перспективно.

Кадры – вечная проблема. Оператор сушильной установки должен чувствовать процесс, а не просто следить за приборами. Обучаем минимум 3 месяца, но даже тогда лучшие решения приходят с опытом. Часто стажеры пересушивают продукт, боясь бактериологических рисков.

Перспективы и ограничения

Сейчас тестируем обогащение селеном через кормление кур – пока стабильность показателей оставляет желать лучшего. В отдельных партиях получается хороший результат, но воспроизводимость хромает.

Экспортные рынки диктуют новые стандарты. Европа требует сертификацию без антибиотиков в сырье – пришлось полностью пересматривать цепочку поставок яиц. Зато теперь это наше конкурентное преимущество и для внутреннего рынка.

Основной вызов – баланс между качеством и ценой. Когда китайские производители демпингуют, сложно объяснять клиентам, почему наш яичный порошок дороже на 15%. Но те, кто пробовал работать с дешевыми аналогами, обычно возвращаются – особенно после случаев комкования в производственных линиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

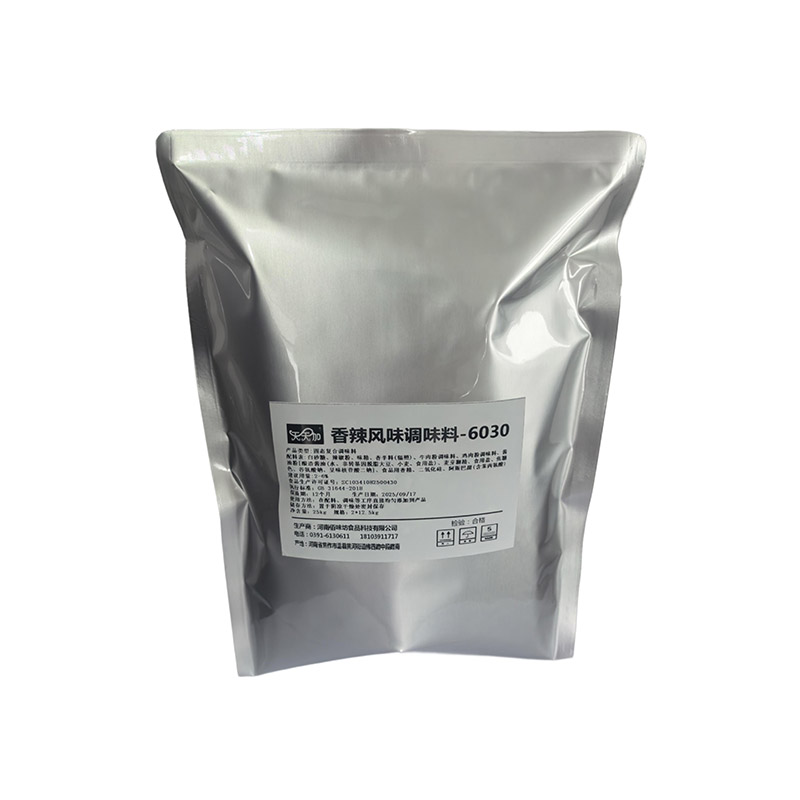

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок из яичного желтка

Порошок из яичного желтка -

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Порошок для куриного бульона

Порошок для куриного бульона -

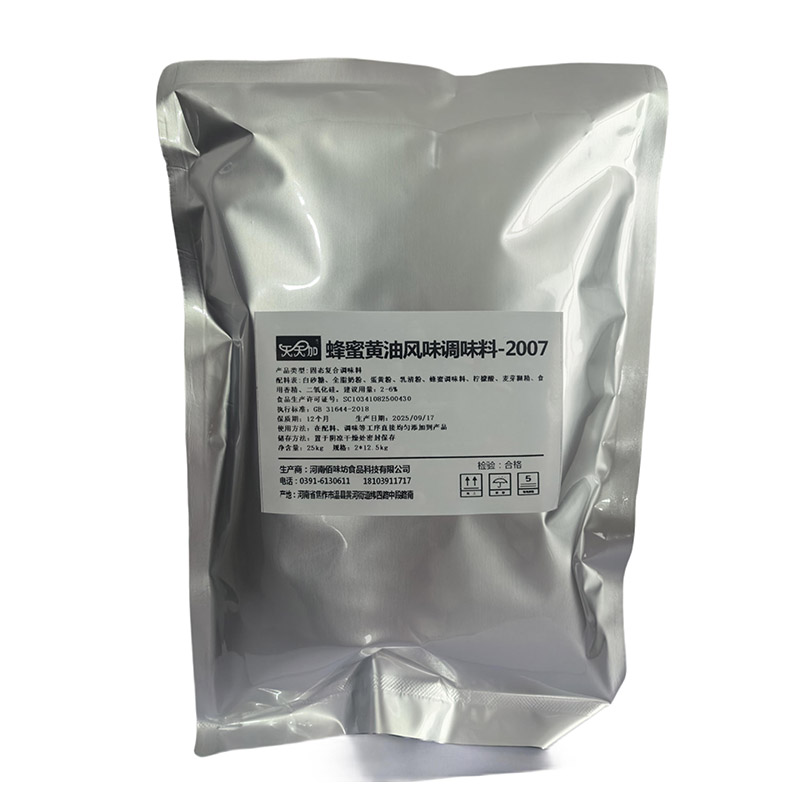

Приправа с медовым масляным вкусом

Приправа с медовым масляным вкусом -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Приправа со вкусом барбекю с тмином

Приправа со вкусом барбекю с тмином -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Порошок для бараньего бульона

Порошок для бараньего бульона

Связанный поиск

Связанный поиск- Куриный порошок премиум производители

- Яичный порошок в кулинарии поставщики

- Майонез с сухого яичного порошка цена

- Яичный порошок в кулинарии основный покупатель

- Густой концентрат насыщенного бараниного бульона

- Яичный порошок в дом условиях заводы

- Густой концентрат натурального говяжьего бульона производители

- Майонез с сухого яичного порошка

- Специализированный густой концентрат говяжьего бульона для маринада производитель

- Сухой яичный порошок купить поставщик