Яичный порошок производитель

Когда слышишь ?производитель яичного порошка?, многие представляют гигантские заводы с роботами. На деле же это часто цеха, где каждый этап требует ручного контроля. Вот, к примеру, ООО Хэнань Байвэйфан — они делают упор на цельномолочный яичный порошок, но мало кто знает, что ключевое здесь — не оборудование, а умение работать с влажностью. Я сам годами думал, что главное — температура сушки, а оказалось, если не следить за колебаниями влажности сырья, даже дорогая линия даст продукт с комковатостью.

Сырье и его подводные камни

Начну с яиц — тут вечная головная боль. Поставщики часто меняют партии, и внешне яйца могут быть идеальными, но стоит проверить белок на вязкость, и понимаешь: для яичного порошка эта партия не подойдет. Мы как-то взяли партию от нового поставщика, сэкономили, а в итоге порошок вышел с привкусом — пришлось перерабатывать всю линию. Теперь только долгосрочные контракты с теми, кто дает стабильные показатели по плотности желтка.

Температура хранения сырья — еще один момент. Если яйца перед обработкой переохладить, эмульсия распадается быстрее, и на выходе получается неоднородная масса. Приходится держать склад при строгом режиме +4...+6°C, но даже это не панацея — летом, при высокой влажности, скорлупа ?дышит?, и микробиология может подвести.

Кстати, про микробиологию: многие производители игнорируют промежуточные пробы. Мы ввели обязательный замер КМАФАнМ после гомогенизации — и сразу отсекли 5% брака. Небольшая деталь, но она спасла не одну тонну продукта.

Технология сушки: где теряется качество

Распылительная сушка — звучит просто, а нюансов масса. Например, скорость подачи эмульсии в башню: если переборщить, порошок будет пересушенным, с горьковатым привкусом. А если медленно — образуются комки. Мы долго экспериментировали с давлением в форсунках, пока не нашли баланс для цельномолочного яичного порошка — оказалось, для него нужен более тонкий распыл, чем для мясных аналогов.

Температурные зоны в сушильной камере — отдельная тема. Раньше мы ориентировались на стандартные 160–180°C, но для яичного порошка это часто чрезмерно. Снизили до 140–150°C, и цвет стал более естественным, без желтизны. Правда, пришлось пожертвовать скоростью — теперь цикл сушки дольше на 15%.

Еще один момент: очистка воздуха на входе. В регионах с высокой запыленностью (как у нас в Хэнани) фильтры забиваются за смену, и это влияет на влажность готового продукта. Пришлось ставить двухступенчатую систему — дорого, но без нее партии шли в брак.

Упаковка и хранение: что не пишут в ГОСТ

С упаковкой для яичного порошка многие экономят, а зря. Мы пробовали полипропиленовые мешки — через месяц продукт начинал впитывать влагу, даже с десикантом. Перешли на многослойные пакеты с фольгированным слоем, и срок годности вырос до 12 месяцев без потери качества.

Вакуумирование — казалось бы, банальный этап, но и тут есть нюансы. Если остаточное давление выше 0,1 бара, в порошке со временем развиваются окислительные процессы. Мы настраивали оборудование под каждую партию, учитывая жирность желтка — для яичного порошка это критично.

Хранение на складе — отдельная головная боль. Даже идеально упакованный продукт может испортиться, если в помещении скачет температура. Мы установили термостаты с точностью до ±1°C, но летом все равно бывают сбои. Приходится постоянно мониторить — рутина, но без нее никак.

Опыт ООО Хэнань Байвэйфан: мясные и яичные линейки

Наша компания изначально специализировалась на мясных порошках — куриный, говяжий, бараний. Но когда вышли на производство яичного порошка, поняли: здесь совсем другие требования. Например, для мясных концентратов допустима небольшая вариабельность по влажности, а для яичного — нет. Пришлось переоборудовать линию, заменить сушильные башни.

Сайт bwf-food.ru мы сделали не просто для презентации, а как рабочий инструмент. Там выложены техкарты для цельномолочного яичного порошка — не рекламные, а реальные, с допусками по плотности и растворимости. Клиенты ценят, когда видят, что производитель не скрывает детали.

Кстати, про растворимость — это наш главный показатель. Если порошок не растворяется без остатка в теплой воде, партию бракуем, даже если по другим параметрам все в норме. Такой подход отсекает 10–15% продукции, но держит марку.

Рынок и перспективы: куда движется отрасль

Сейчас многие переходят на яичный порошок из-за логистики — везти сухой продукт дешевле, чем охлажденные яйца. Но есть и обратная сторона: клиенты стали требовательнее к цвету и запаху. Раньше допускался легкий карамельный оттенок, теперь хотят абсолютно белый продукт — приходится корректировать температуру сушки.

Перспективы вижу в сегментации. Например, для кондитерки нужен порошок с повышенной эмульгирующей способностью, для макарон — с низкой гигроскопичностью. Мы в ООО Хэнань Байвэйфан уже выпускаем специализированные линейки, но это требует отдельных мощностей.

И все же главное — стабильность. Даже с учетом всех технологий, производитель яичного порошка должен гарантировать одинаковые показатели от партии к партии. Для этого мы ведем журнал по каждой тонне — от приемки яиц до отгрузки. Утомительно, но другого пути нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок цельного яйца

Порошок цельного яйца -

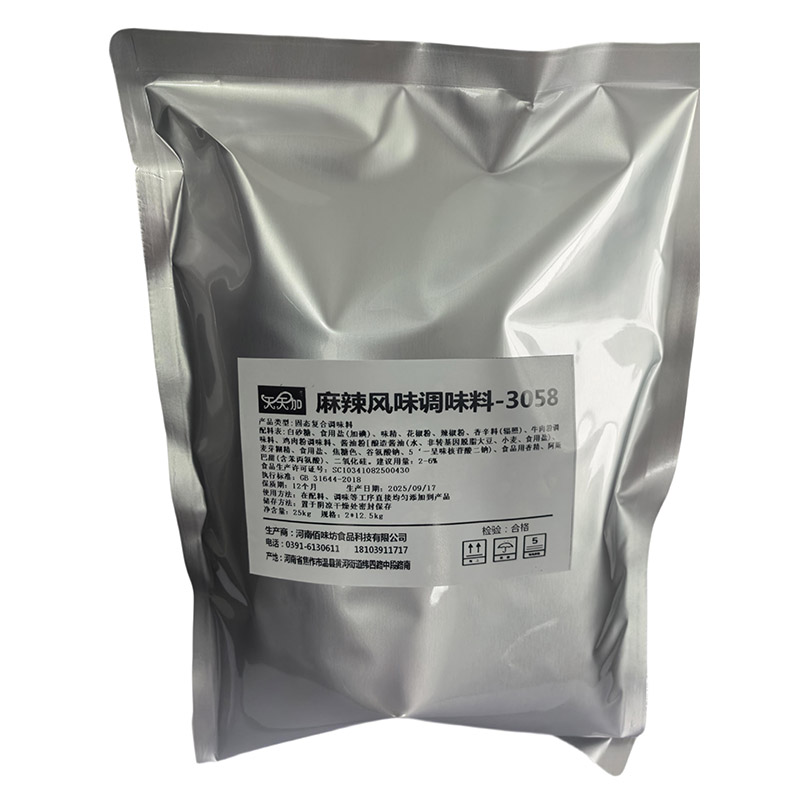

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Порошок креветок

Порошок креветок -

Чистый порошок из улиток

Чистый порошок из улиток -

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

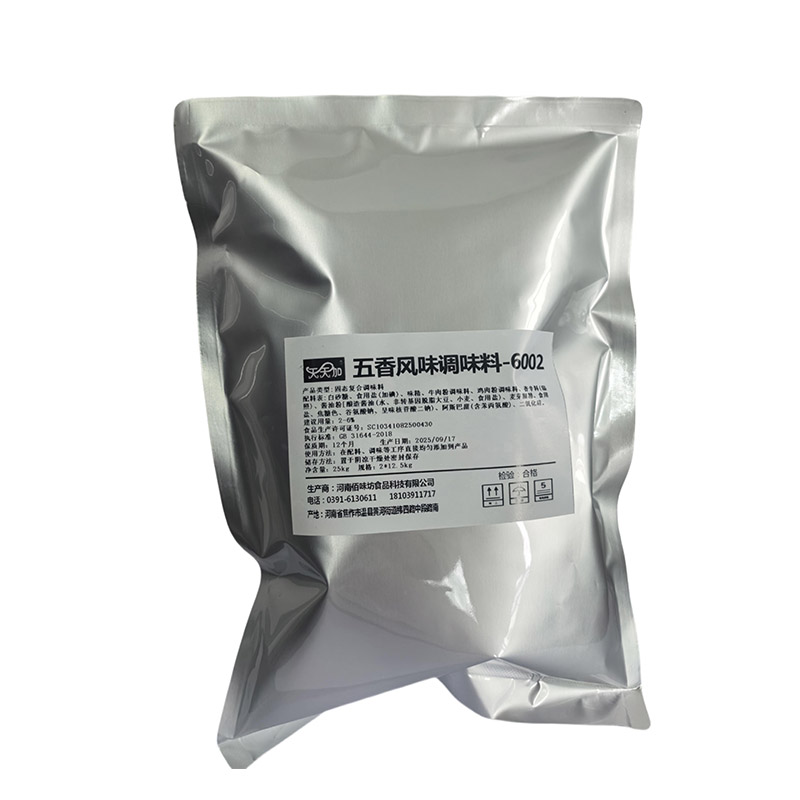

Приправа со вкусом соевого соуса

Приправа со вкусом соевого соуса -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Густой концентрат насыщенного бараниного бульона

Густой концентрат насыщенного бараниного бульона -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

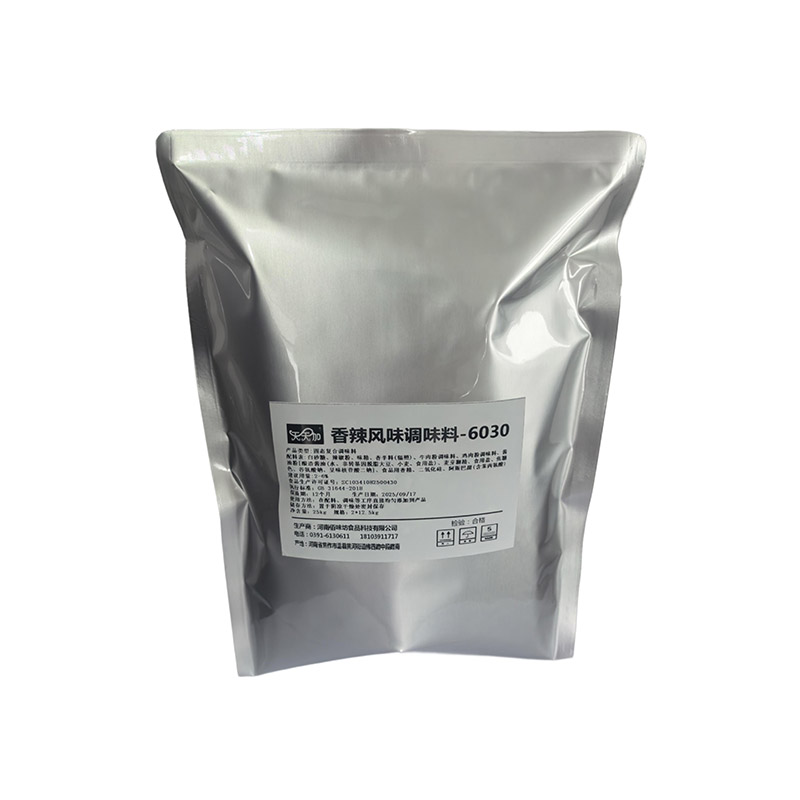

Приправа «Пять специй»

Приправа «Пять специй» -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста»

Связанный поиск

Связанный поиск- Яичный порошок замена яйца поставщик

- Чистый порошок улитки с ароматизатором

- Порошок говяжьего жира завод

- Зеленый чай порошок матча поставщики

- Порошок натурального говяжьего сока поставщик

- Порошок курицы с высоким содержанием умами

- Яичный порошок своими руками цена

- Порошок для куриного бульона производители

- Приправа для посыпки соль с перцем поставщик

- Порошок яичного желтка-127 основный покупатель