Яичный порошок своими руками производитель

Когда слышишь 'производитель яичного порошка своими руками', многие представляют кустарные установки в гараже — но на деле это технология с точными параметрами влажности, температуры и дисперсии. Мы в ООО Хэнань Байвэйфан Пищевые Технологии через серию проб поняли: главное не оборудование, а контроль точки карамелизации белка.

Почему не каждый цех потянет производство

Первая наша ошибка — попытка адаптировать сушильный комплекс для мясных бульонов под яичную массу. При 65°C желток начинал давать песчаную текстуру, хотя для цельномолочного яичного порошка это критично. Перешли на распылительную сушку с двухступенчатой фильтрацией — но тут столкнулись с комкованием при хранении.

Интересно, что проблема решилась не добавлением антислеживателей, а коррекцией скорости подачи массы в камеру. Заметили: если уменьшить давление форсунок на 15%, частицы становятся более однородными, а срок годности увеличивается без потери растворимости.

Сейчас на bwf-food.ru мы указываем параметры, которые многим кажутся избыточными — например, содержание глюкозы менее 1,2%. Но именно это отличает промышленный продукт от кустарного: при превышении порога начинается реакция Майяра, и порошок темнеет даже в вакуумной упаковке.

Оборудование которое не найти в стандартных каталогах

После трёх неудачных заказов у европейских поставщиков пришлось проектировать систему аспирации самостоятельно. Стандартные циклоны не отсеивали мельчайшую фракцию — приходилось постоянно чистить воздуховоды от липкого налёта.

Сделали гибридную систему: вихревой сепаратор + электростатический фильтр. Да, это удорожает линию, но для яичного порошка своими руками производитель такой подход оправдан — брак снизился с 12% до 3%. Кстати, эту же схему later адаптировали для креветочного порошка.

Важный нюанс: многие недооценивают роль дозаторов. Мы используем шнековые питатели с тефлоновым покрытием — обычные нержавеющие быстро изнашиваются из-за абразивных кристаллов соли в яичной массе.

Сырьё — где экономить нельзя

Сначала работали с фермерскими яйцами категории С1 — думали, получим премиальный продукт. Но разброс в размере желтков приводил к неравномерной сушке. Перешли на инкубаторские яйца стандарта L — стабильнее по составу, хоть и менее 'натурально' звучит.

Сейчас на https://www.bwf-food.ru мы честно пишем про использование пастеризованной яичной массы как исходного сырья. Это не снижает качество, а наоборот — даёт стабильную бактериологическую картину. Хотя маркетологи сначала сопротивлялись, говорили 'потребитель хочет деревенские яйца'.

Любопытное наблюдение: при переходе на крупные партии от 500 кг выгоднее заключать контракты с птицефабриками напрямую, а не через переработчиков. Экономия до 20%, но требует собственной лаборатории для ежесменного контроля.

Технологические ловушки которые не описаны в ГОСТ

Ни в одном нормативном документе не найдёшь рекомендаций по работе с летними и зимними партиями. А разница существенная: в жару яичная масса более жидкая, требует коррекции времени сушки. Мы эмпирически вывели коэффициент 1.3 для июня-августа.

Ещё один момент — очистка оборудования. Щелочные растворы дают плёнку на нержавейке, которая потом отслаивается в продукт. Перешли на ферментные моющие средства, хотя они дороже в 4 раза. Но для производитель яичного порошка репутация дороже — микропримеси в порошке видны под микроскопом сразу.

Сейчас экспериментируем с системой азотной заморозки перед сушкой — кажется, это позволит сохранить больше лецитина. Но пока результаты противоречивые: с одной стороны, растворимость улучшилась, с другой — появился лёгкий металлический привкус. Возможно, дело в материале теплообменника.

Что действительно отличает кустарное производство от промышленного

Многие мелкие цеха экономят на системе охлаждения готового продукта. Выгружают порошок при 40°C — и тут же фасуют. Мы же ставим спиральные охладители до 22°C перед упаковкой. Разница? При фасовке 'горячего' продукта образуется конденсат на стенках тары, который через месяц даёт комкование.

Ещё важный момент: контроль активности воды. Даже при влажности 4% показатель aw может превышать 0.3 — это порог для развития плесени. Мы ведём журнал замеров для каждой партии, хотя это и не требуется по техрегламенту.

Кстати, наш опыт с мясными бульонами (например, концентрат говяжьего бульона) помог понять: нельзя использовать одно и то же оборудование для яичного и мясного порошка без полной санации. Белки мяса дают кросс-контаминацию, которая чувствуется даже при 0.1% остаточных частиц.

Перспективы и тупиковые ветки развития

Пробовали делать обогащённый вариант с витаминами — провал. При сушке большинство витаминов разрушается, а те что остаются — дают горьковатый привкус. Вывод: либо раздельное внесение после сушки (но это сложно технологически), либо отказ от такой идеи.

Сейчас изучаем нишу органического яичного порошка — но здесь сложности с сертификацией кормов для несушек. Хотя спрос растёт, особенно из ЕС.

Из удачных экспериментов — разработка смесей на основе яичного порошка с добавлением соевого изолята для пищепромов. Получился стабильный эмульгатор для майонезов, дешевле яичного лецитина. Но это уже отдельная история.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок мясного ароматизатора

Порошок мясного ароматизатора -

Порошок ферментированного соевого творога

Порошок ферментированного соевого творога -

Приправа со вкусом “Цыпленка с пиментой”

Приправа со вкусом “Цыпленка с пиментой” -

Оригинальный говяжий порошок

Оригинальный говяжий порошок -

Густой концентрат чистого бульона из улиток

Густой концентрат чистого бульона из улиток -

Густой концентрат натурального куриного бульона

Густой концентрат натурального куриного бульона -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона -

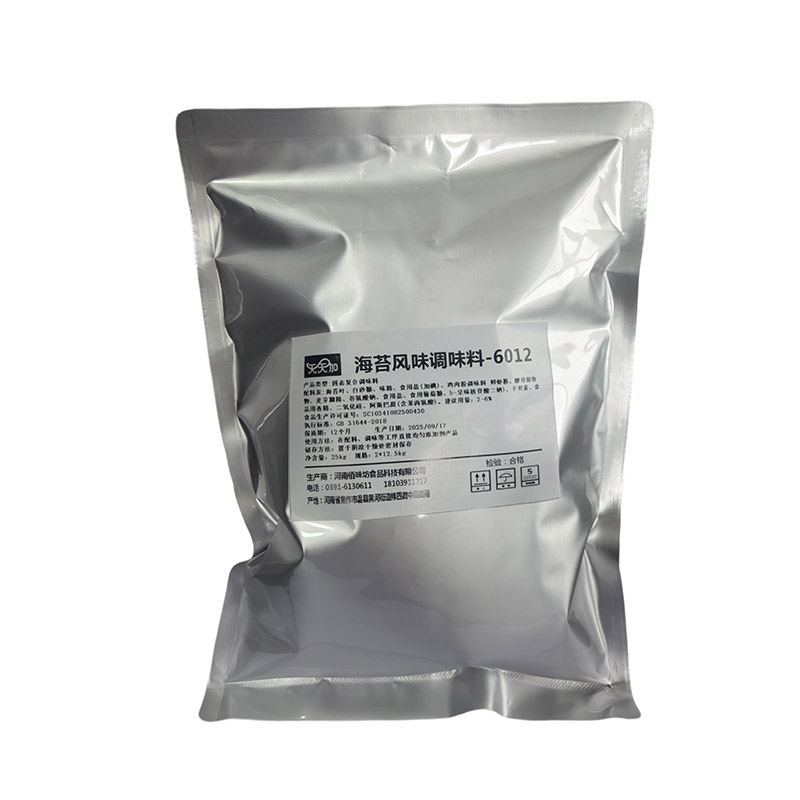

Приправа со вкусом морских водорослей

Приправа со вкусом морских водорослей -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Порошок из яичного желтка

Порошок из яичного желтка -

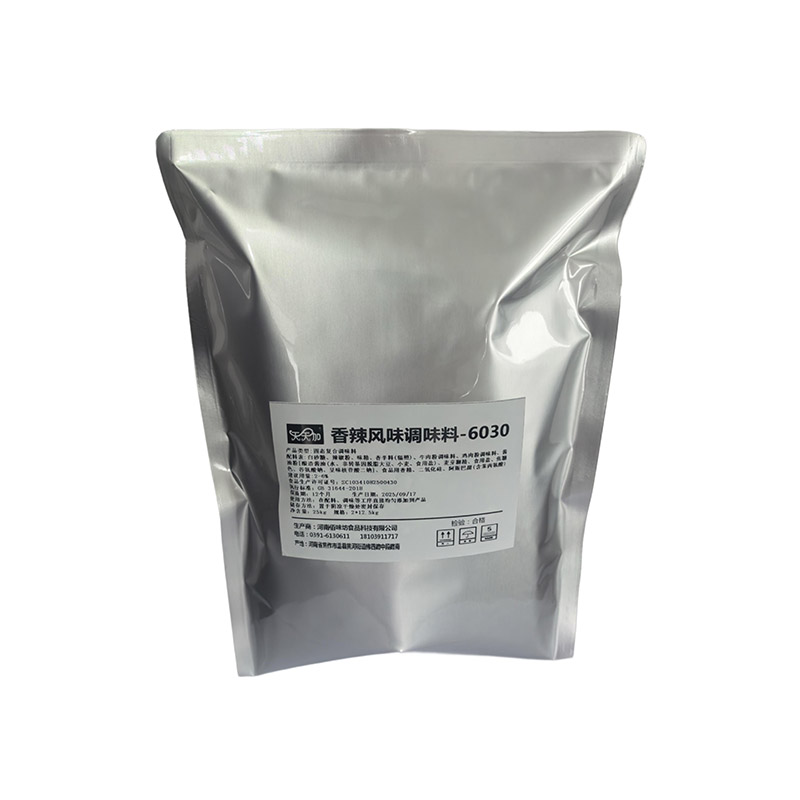

Приправа со вкусом острого

Приправа со вкусом острого -

Порошок для посыпки с сырным вкусом

Порошок для посыпки с сырным вкусом

Связанный поиск

Связанный поиск- Купить яичный порошок оптом производители

- Сушеная рыба пересолена

- Яичный порошок натуральный поставщики

- Как пить матчу в порошке основный покупатель

- Порошок из сушеной рыбы трески

- Продажа яичного порошка цена

- Популярная закуска из сушеной рыбы

- Желтый полосатик рыба сушеная купить

- Порошок матча заводы

- Продажа яичного порошка производитель