Яичный порошок своими руками производители

Когда слышишь про 'яичный порошок своими руками производители', сразу представляются гаражные установки и энтузиасты с ведрами яиц. Но за 12 лет работы с ООО Хэнань Байвэйфан Пищевые Технологии я понял: кустарное производство яичного порошка — это как пытаться в гараже собрать реактивный двигатель. Технология кажется простой только на бумаге.

Почему домашний яичный порошок — это утопия

Видел как-то в провинции Хэнань попытку организовать мини-производство в сарае. Использовали китайские сушильные камеры за 3000 юаней. Результат — комковатая масса с запахом сероводорода. Проблема даже не в оборудовании, а в технологии пастеризации. Без точного контроля температуры при 64°C в течение 4 минут получается не порошок, а биологическая угроза.

Многие не учитывают скорость охлаждения после сушки. На заводе BWF-food.ru используют многоступенчатую систему охлаждения, где температура падает с 85°C до 25°C за 12 минут. В кустарных условиях продукт остывает неравномерно — отсюда и комки, и быстрое окисление.

Самое смешное — энтузиасты пытаются воспроизвести технологию на кухонных дегидраторах. Видел такие 'образцы' — цвет от грязно-желтого до коричневого, влажность 18-20% вместо стандартных 8%. Такой продукт не просто бесполезен — он опасен.

Технологические нюансы промышленного производства

Настоящий яичный порошок требует контроля 27 параметров на каждом этапе. Например, скорость подачи массы в распылительную сушилку должна быть 120 л/час при давлении 18 МПа. Любое отклонение — и вместо порошка получаются хлопья разной фракции.

В BWF используют немецкие сепараторы GEA для отделения белка от желтка — это критично для равномерной сушки. В кустарных условиях смешивают всё вместе, отсюда и неравномерная текстура готового продукта.

Важный момент — антиокислители. На производстве добавляют аскорбиновую кислоту 0.01% от массы, но строго после первой стадии сушки. Домашние умельцы либо не добавляют ничего (порошок желтеет за неделю), либо сыплют 'на глаз' (риск передозировки).

Оборудование: почему нельзя обойтись мини-версиями

Пробовали как-то поставить малогабаритную сушилку на 50 кг/сутки — казалось бы, идеально для мелкого бизнеса. Но КПД оказался 23% против 68% у промышленных линий. Электроэнергии уходило как на полноценный цех, а выход продукта — мизерный.

Распылительные форсунки — отдельная история. На заводе их меняют каждые 240 рабочих часов, дома же одну форсунку используют годами. Результат — капли разного размера, неравномерная сушка.

Система аспирации — вообще невоспроизводима в домашних условиях. На https://www.bwf-food.ru стоит трехступенчатая фильтрация, которая улавливает до 97% мелкодисперсной пыли. Без этого в воздухе висит взвесь яичного белка — идеальная среда для бактерий.

Реальные кейсы и почему они провалились

В 2019 году кооператив в Ростовской области пытался наладить производство по 'упрощенной технологии'. Закупили б/у сушилку за 2 млн рублей. Через 3 месяца проект закрыли — себестоимость вышла 380 руб/кг против 210 руб/кг у китайских аналогов.

Проблема была в логистике сырья — яйца везли за 200 км, за это время температура поднималась до 12°C. На входе в производство уже было некондиционное сырье.

Другой пример — фермер из Краснодара пытался сушить яйца от своих кур. Не учел сезонные изменения состава желтка — зимой продукт получался бледным, с низкой эмульгирующей способностью. Для промышленности это недопустимо.

Где действительно есть ниша для мелких производителей

Единственное перспективное направление — производство яичный порошок для узкоспециализированных нужд. Например, для косметической промышленности требуются фракции определенного размера. Но это уже не 'своими руками', а высокотехнологичное производство с инвестициями от 15 млн рублей.

Видел успешный пример в Подмосковье — цех по производству порошка для фармацевтики. Но там стоит оборудование Buchi стоимостью как ползавода ООО Хэнань Байвэйфан.

Для обычного пищевого производства проще закупать у проверенных поставщиков. Тот же BWF дает стабильное качество партия за партией — у них и тестирование каждой партии, и отслеживание по штрихкодам.

Что на самом деле стоит за 'кустарным производством'

90% объявлений о 'яичном порошке ручной работы' — это перефасовка китайского сырья. Брал пробы таких продуктов — в 8 случаях из 10 это тот же BWF, но переупакованный с добавками для веса (чаще всего мальтодекстрин).

Настоящее кустарное производство экономически нецелесообразно. Себестоимость даже при идеальной организации будет выше импорта на 40-60%. А качество — ниже в разы.

Единственный вариант, который хоть как-то работает — сублимационная сушка. Но это вообще отдельная история, там оборудование дороже в разы, да и технология сложнее.

Выводы для тех, кто все же хочет попробовать

Если серьезно рассматриваете производство — начинайте не с яиц, а с изучения ГОСТ 30364.2-96 и технических регламентов ТС. Без этого даже не стоит браться.

Минимально жизнеспособный объем — 5 тонн в месяц. Ниже — нерентабельно. Оборудование — от 12 млн рублей для старта. И это без учета системы контроля качества.

Лучший вариант — найти партнера среди существующих производителей. Та же ООО Хэнань Байвэйфан Пищевые Технологии иногда дает франшизы на региональные производства. По крайней мере, там есть технологическая поддержка и контроль качества.

А 'своими руками' можно разве что яйца варить — это будет и дешевле, и безопаснее. Проверено на горьком опыте десятков неудачных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Порошок креветок

Порошок креветок -

Приправа «Кунжутная паста»

Приправа «Кунжутная паста» -

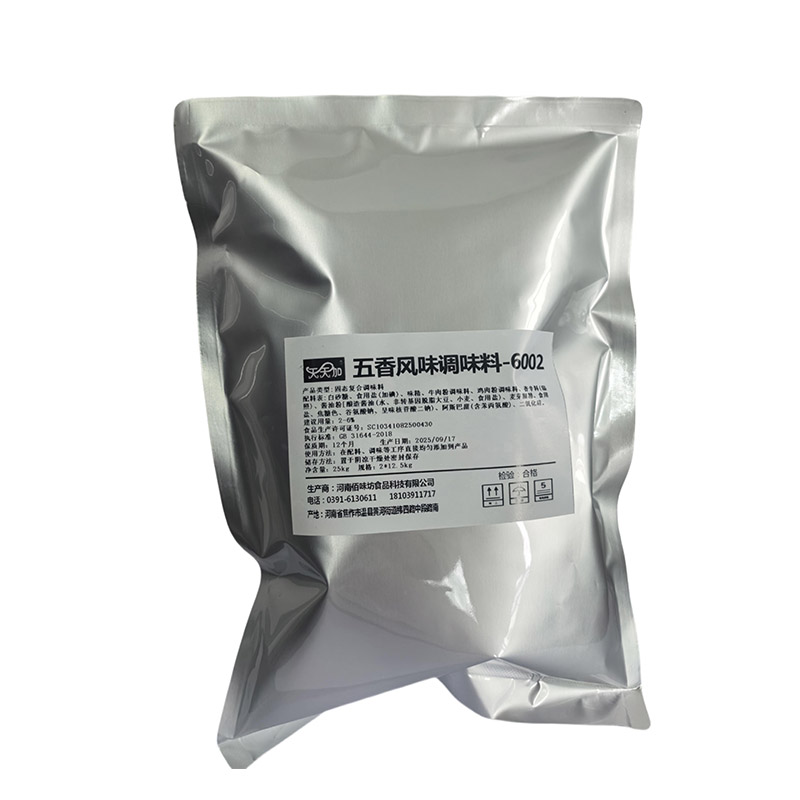

Приправа «Пять специй»

Приправа «Пять специй» -

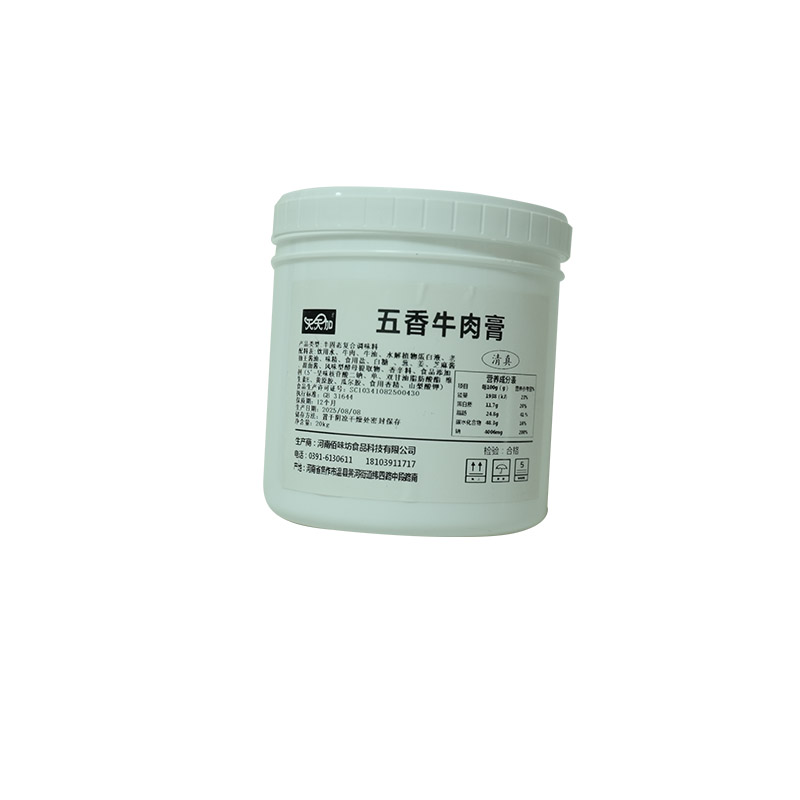

Густой концентрат говяжьего бульона с пятью специями

Густой концентрат говяжьего бульона с пятью специями -

Приправа со вкусом Слив Мамэ

Приправа со вкусом Слив Мамэ -

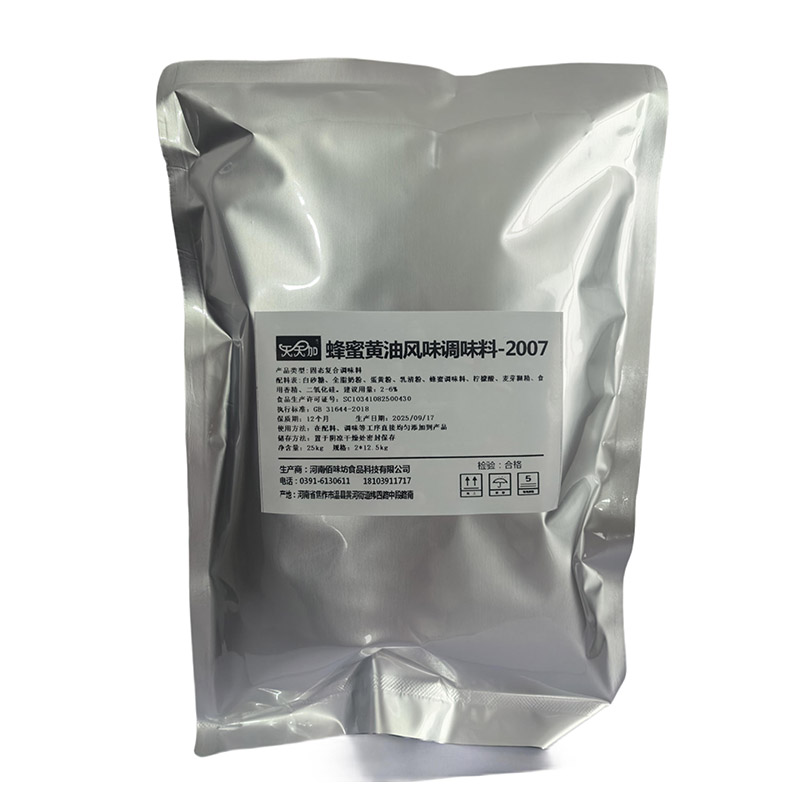

Приправа со вкусом соленого яичного желтка

Приправа со вкусом соленого яичного желтка -

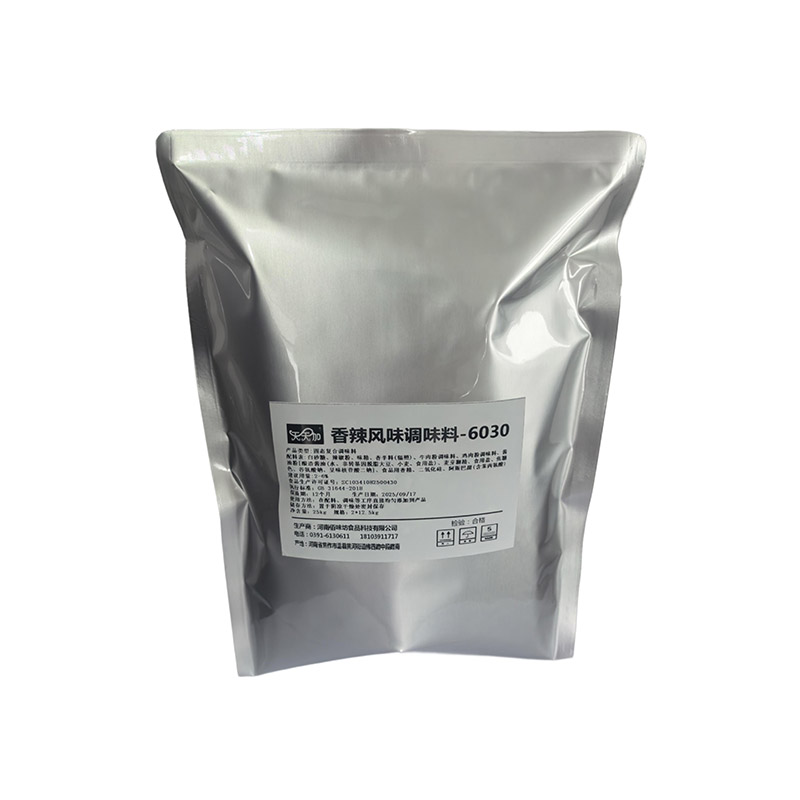

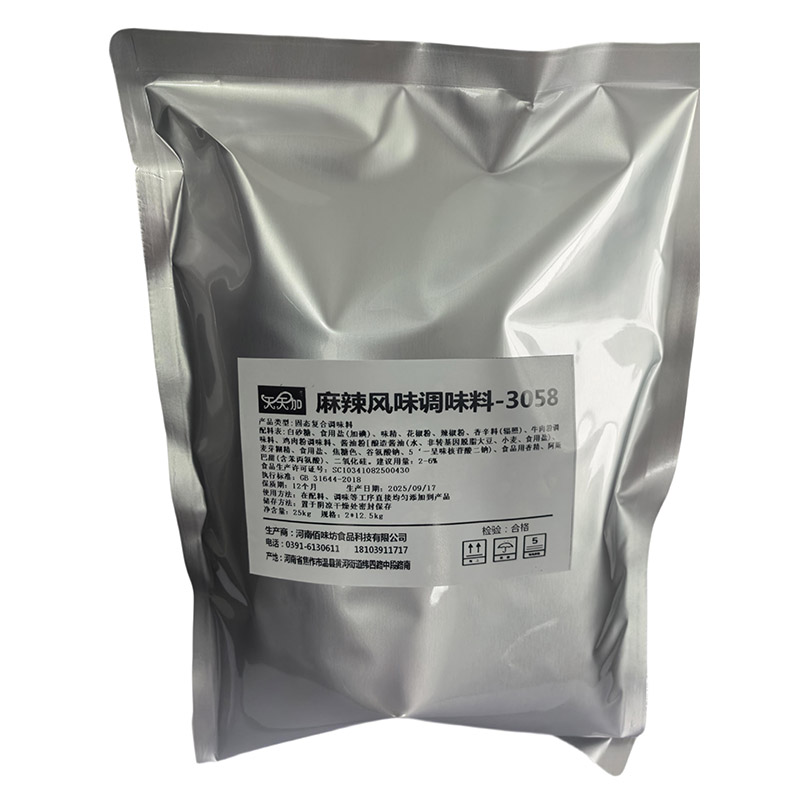

Приправа со вкусом острого

Приправа со вкусом острого -

Приправа «Острый вкус»

Приправа «Острый вкус» -

Порошок «Доубаньцзян»

Порошок «Доубаньцзян» -

Порошок для куриного бульона

Порошок для куриного бульона -

Чистый порошок из улиток

Чистый порошок из улиток -

Густой концентрат насыщенного куриного бульона

Густой концентрат насыщенного куриного бульона

Связанный поиск

Связанный поиск- Где можно купить яичный порошок поставщик

- Концентрат насыщенного говяжьего бульона заводы

- Чистый куриный порошок поставщики

- Производители яичного порошка производитель

- Сушеные рыбы в пакете

- Яичный порошок вместо яиц производители

- Картофельная основа

- Порошок со вкусом хуншао из говядины заводы

- Сколько стоит яичный порошок

- Сушеная рыба в самаре